DFMEA – Complete Guide to the Design FMEA

Was ist DFMEA?

DFMEA (oder Design FMEA) steht für Design Failure Mode and Effects Analysis. Es handelt sich um eine Art FMEA (Failure Mode and Effects Analysis), die sich auf das Design des Produkts konzentriert, um das Risiko eines Produktausfalls zu verringern.

Mit anderen Worten, DFMEA ist eine analytische Methodik, die in der Produktdesign- und Entwicklungsphase zur Verbesserung der Produktqualität verwendet wird.

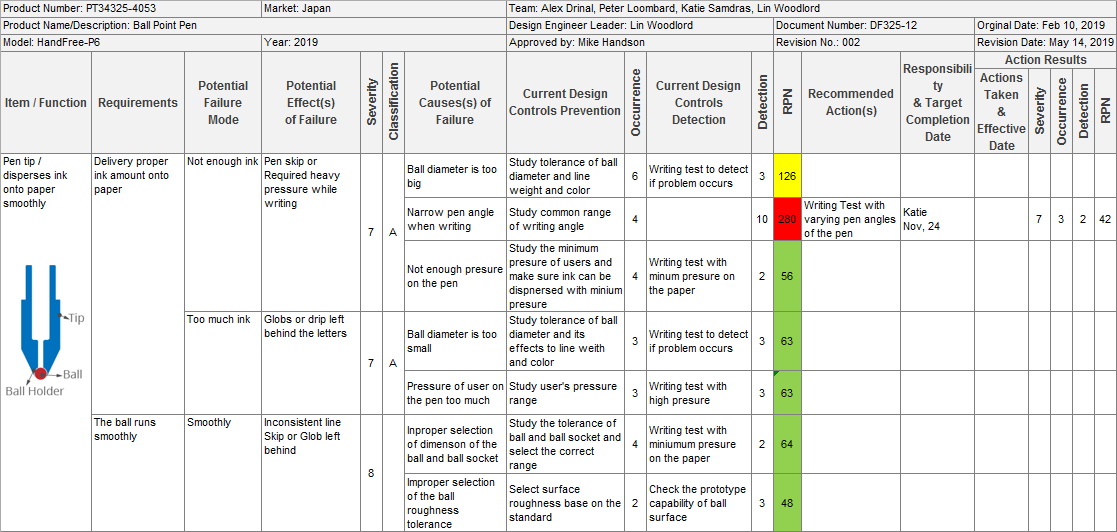

Beispiel: DFMEA Arbeitsblatt eines Kugelschreibers

# 1 FMEA-Tool für Excel

Sparen Sie Arbeitsstunden

Warum DFMEA verwenden?

Qualität ist entscheidend für Kundenzufriedenheit, Loyalität und zukünftige Produktkäufe. Jüngste Qualitätsskandale bei vielen Unternehmen deuten darauf hin, dass ernsthafte Designprobleme den Ruf eines Unternehmens ruinieren oder aus dem Geschäft bringen können.

Weniger schwerwiegende Designprobleme können Kunden unzufrieden machen, die Einführung eines neuen Produkts verzögern und das Unternehmen finanziell erheblich belasten.

In einem neuen Produktprojekt entstehen in der Entwicklungsphase Product Design &ungewollt Designfehler. Ohne DFMEA werden fast alle Fehler erst nach der Validierung und Testproduktion entdeckt, und einige werden erst nach dem Produktionsstart erkannt.

Die Kosten für die Entwicklung von Gegenmaßnahmen in der späteren Phase sind jedoch viel höher als in den früheren Phasen. Mit DFMEA werden Gegenmaßnahmen fast zur gleichen Zeit berücksichtigt, zu der die Fehler generiert werden.

Wann DFMEA durchzuführen ist

Mit DFMEA kann eine Organisation sicherstellen, dass alle Designanforderungen vor dem Produktionsstart vollständig erfüllt werden und die Designqualität später beibehalten wird.

3.1 Beginn

Bei einem neuen Produkt sollte die Design-FMEA mit dem Produktdesign und vor der Prototypenfertigung beginnen.

3.2 Wann zu überprüfen ist

Das Team sollte das DFMEA-Dokument bei Produktänderungen kontinuierlich überprüfen und aktualisieren:

- Änderung des Produktdesigns: Produktänderung könnte der Grund sein, DFMEA zu überprüfen. In diesem Fall sollten der Änderungspunkt und die betroffenen Punkte fokussiert werden.

- Qualität Problem verursacht durch produkt design: Neue interne mängel oder kunden rückkehr sollte reflektiert werden in DFMEA zu überprüfen und betrachten korrektur action.

Wer wird DFMEA durchführen

Eine gute DFMEA muss vom funktionsübergreifenden Team durchgeführt und vom verantwortlichen Produktdesigner geleitet werden. Die beteiligten Abteilungen sollten unter anderem Design, Testing Analysis Engineer, Produktion, Lieferantenqualität, Produktqualität, Service und Logistik umfassen.

# 1 FMEA-Tool für Excel

Sparen Sie Arbeitsstunden

Durchführung von DFMEA

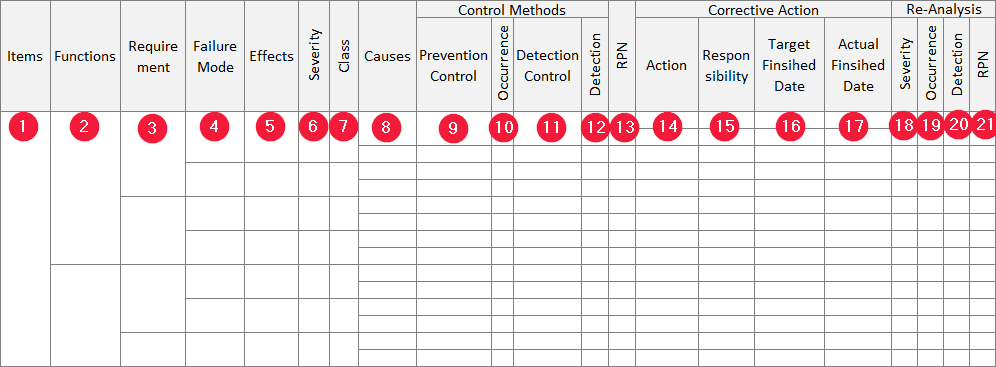

5.1 DFMEA-Vorlage

Zunächst wird eine DFMEA-Vorlage (auch DFMEA-Formular genannt) benötigt. Wie jede andere FMEA-Vorlage besteht eine DFMEA-Vorlage aus zwei Teilen: dem Header und dem Body.

Die Kopfzeile enthält allgemeine Informationen, einschließlich, aber nicht beschränkt auf den Produktnamen, die Produktnummer, das Teammitglied, den Projektleiter, den Kunden, die Dokumentennummer und die Dokumentversion.

Der Body enthält viele Spalten mit Beziehungen. Es gibt viele verschiedene Design-FMEA-Vorlagen, die verschiedene Spaltennamen enthalten. Einige Spalten können getrennt oder kombiniert werden, aber es gibt keinen Unterschied in ihrer Bedeutung.

- Artikel: Element (Komponente, Teil, Baugruppe) des zu analysierenden Produkts / Teils. Ein Element hat eine oder mehrere Funktionen.

- Funktion: Funktionen eines Elements. Eine Funktion hat eine oder mehrere Anforderungen

- Anforderung: Anforderungen an eine Funktion. Eine Anforderung hat einen oder mehrere potenzielle Fehlermodi.

- Fehlermodus: Die Art und Weise, in der ein Element die Anforderung möglicherweise nicht erfüllt. Ein Fehlermodus hat eine oder mehrere mögliche Auswirkungen.

- Effekte: Mögliche Auswirkungen des potentiellen Fehlermodus auf die Funktion und die Kunden.

- Schweregrad (E): eine Rangfolge spiegelt die schwerwiegendsten potenziellen Auswirkungen eines Fehlermodus wider. Der Schweregrad liegt auf einer Skala von 1 bis 10, 10 ist das schwerwiegendste Risiko.

- Klasse: Spezielle Produkteigenschaft oder Hochrisikoausfallmodus.

- Ursache: Der Grund, warum ein Fehler auftritt. Ein Fehlermodus hat eine oder mehrere mögliche Ursachen.

- Präventionskontrolle (in Kontrollmethode): Entwurfsaktion, um das Auftreten einer möglichen Ursache zu verhindern.

- Vorkommen (C): Eine Rangzahl gibt die Möglichkeit des Auftretens des Fehlers an. Vorkommen rangiert auf einer Skala von 1 bis 10, 10 bedeutet die höchste Wahrscheinlichkeit des Auftretens.

- Erkennungssteuerung (in Steuermethode) Entwurfsaktion zum Erkennen des Fehlers oder der Fehlerursache, falls dies der Fall ist.

- Erkennung (D): Eine Rangfolge gibt die beste Erkennungskontrollmethode an. Die Erkennung erfolgt auf einer Skala von 1 bis 10, 10 bedeutet schlechteste Erkennungsfähigkeit.

- RPN: (steht für Risk Priority Number) Eine Indikationsnummer zur Bewertung des Risikos des Prozesses basierend auf Schweregrad, Auftreten und Erkennung. Abhängig von den RPN- und S, O, D-Indizes muss das verantwortliche Team / die verantwortliche Person entscheiden, welche Korrekturmaßnahmen für jeden Fehlermodus erforderlich sind. RPN formel ist: RPN = S x O x D

- Action: Empfohlene aktion zu beseitigen oder reduzieren die chance der ursachen von ausfall modus.

- Verantwortung: Einzelne Person oder Team/Abteilung, die die empfohlene Aktion ausführen muss.

- Zielenddatum: Das Datum der Fertigstellung des Plans.

- Tatsächliches Enddatum: Das tatsächliche Enddatum.

- Schweregrad: Neubewertung des Schweregrads des Fehlermodus nach Korrekturmaßnahme

- Auftreten: Neubewertung der Auftretensmöglichkeit nach Korrekturmaßnahme

- Erkennung: Neubewertung der Erkennungsfähigkeit nach Korrekturmaßnahme

- RPN: Neuberechnung der Risikoprioritätsnummer nach Korrekturmaßnahme

# 1 FMEA-Tool für Excel

Sparen Sie Arbeitsstunden

5.2 Eingabe von Design-FMEA

Die folgenden Dokumente sollten als Eingaberessourcen für das Team bei der Durchführung von Design-FMEA betrachtet werden:

- Block (Boundary) Diagramme: Das Blockdiagramm des Produkts zeigt die physikalischen und logischen Beziehungen zwischen den Komponenten des Produkts. Blockdiagramm kann verwendet werden, um das Element in der DFMEA enthalten zu bestimmen.

- Parameter (P) -Diagramme: Das P-Diagramm ist ein strukturiertes Werkzeug zur Beschreibung der Physik im Zusammenhang mit den Funktionen des Designs, indem Eingabe-, Ausgabe-, Steuerungs- und Rauschfaktor des Objektivs aufgelistet werden.

- Qualitätshistorie: Kann verwendet werden, um den potenziellen Fehlermodus zu finden und die Wirksamkeit vorbeugender Maßnahmen im neuen Design zu bestätigen.

- Zeichnung, Technische Spezifikation: Kann verwendet werden, um die Funktion und Anforderungen zu bestimmen.

- Stückliste: Liste der Komponenten/Teile des Produkts.

5.3 Schritte zur Entwicklung von Design-FMEA

Wenn alles fertig ist, DFMEA-Team, Vorlage und Support-Dokument, können Sie mit der Durchführung von Design-FMEA beginnen, indem Sie die folgenden 9 Schritte ausführen:

- Produktanforderungen definieren

- Brainstorming Möglicher Fehlermodus

- Effekte analysieren

- Potenzielle Ursache finden

- Beschreiben der aktuellen Steuerung für die potenziellen Ursachen

- Bewerten des Auftretens / Erkennens des aktuellen Status

- RPN berechnen und Risiko bewerten

- Korrekturmaßnahmenplan

- Neubewertung der RPN nach Korrekturmaßnahme

5.4 Verknüpfung von DFMEA

DFMEA ist kein eigenständiges Dokument im Produkt- und Prozessentwicklungsprozess. Um sicherzustellen, dass Ihre DFMEA miteinander übereinstimmen, müssen die Informationen in DFMEA mit den entsprechenden Informationen in anderen Dokumenten verknüpft sein:

PFMEA

Die Verbindung zwischen PFMEA und DFMEA ist möglicherweise nicht offensichtlich, da sie unterschiedliche Ziele haben. Während sich PFMEA auf den Prozess konzentriert, konzentriert sich DFMEA auf das Produkt. Die folgende Verknüpfung sollte jedoch beibehalten werden:

- Die in PFMEA genannten Merkmale des Produkts und des Verfahrens sollten mit den entsprechenden Punkten in DFMEA übereinstimmen.

- Manchmal haben DFMEA- und PFMEA-Fehlermodi den gleichen potenziellen Effekt. Schweregrade, die mit demselben Effekt assoziiert sind, sollten sowohl in PFMEA als auch in DFMEA gleich sein.

- Mögliche Fehlerursachen von PFMEA führen zu produktbezogenen Auswirkungen sollten in der potenziellen Fehlerursache in DFMEA auftreten. Umgekehrt sollte ein potenzieller Fehlermodus in DFMEA, der durch den Prozess verursacht wird, in PFMEA- potenziellen Fehlereffekten angezeigt werden.

Plan und Bericht zur Entwurfsprüfung (DVP&R)

Plan und Bericht zur Entwurfsprüfung ist ein Plan und Bericht, mit dem bestätigt wird, dass ein System, Produkt oder eine Komponente die Entwurfsanforderungen erfüllt. DVP & R sollte mindestens Testelemente, Kriterien, Verfahren und Stichprobengröße enthalten. DFMEA-Prävention und Erkennungskontrolle sind die Eingabe des Testobjekts, das im Designverifikationsplan enthalten ist.

Zusammenfassung

DFMEA sollte den aktuellen Status des Produktdesigns widerspiegeln und wird daher als lebendes Dokument bezeichnet. Es ist jedoch nicht einfach, DFMEA „lebendig“ zu halten. Das liegt an der Kompliziertheit von DFMEA und seiner Verknüpfung mit anderen Dokumenten. Die Aufrechterhaltung des DFMEA-Lebens ist viel einfacher, wenn wir die richtige DFMEA-Software als FMEA-Analyse verwenden.