Ultrahochleistungsbeton ist bereit, Betonfertigteile und Spannbeton zu revolutionieren

Ultrahochleistungsbeton (UHPC) entwickelt sich schnell zu einem erstklassigen Material für den Betonfertigteilbau. Zuerst eingeführt als „reagierender Pulverbeton“ in den frühen 1990er Jahren, hat dieses Material wachsende Verwendung in den US und im Ausland in den letzten zehn Jahren gesehen.

UHPC wurde verwendet, um Straßenbrücken in Frankreich, Japan und Malaysia zu bauen; Fußgängerbrücken in Kanada und Venezuela; Dachpaneele und architektonische Fassaden in Kanada und Frankreich; und mehr.

In den USA wurde UHPC verwendet, um Brückenträger in Virginia und Iowa, Brückendeck-Overlays in New York und Delaware und Feldgussverbindungen zwischen vorgefertigten Brückenelementen in mehr als 20 anderen Staaten zu konstruieren. Laufende Forschungs- und Entwicklungsanstrengungen von Bundes- und Landesverkehrsbehörden, nationalen Industrieorganisationen, privaten Eigentümern und Betonherstellern versuchen, diese Technologie weiter voranzutreiben, damit sie sowohl im Transport- als auch im Hochbausektor breiter eingesetzt werden kann.

Eine Schlüsselindustrie, die gut geeignet ist, um von den einzigartigen Leistungsmerkmalen dieses Materials zu profitieren, ist die vorgefertigte Spannbetonindustrie.

Was ist UHPC?

UHPC ist ein faserverstärkter Werkstoff auf Zementbasis. Es enthält viele der gleichen Materialien wie herkömmlicher Beton – Zement, ergänzende zementartige Materialien (SCMs), feiner Sand und chemische Beimischungen — aber die Materialien sind so proportioniert, dass eine dichte Packung von Materialien vom Kieselsäuredampf bis zum Sand entsteht, d. H. Von den feinsten bis zu den gröbsten Materialien.

Der Gesamtgehalt an zementhaltigen Materialien für UHPC-Mischungen kann und übersteigt häufig 1.500 Pfund pro Kubikmeter Material – mehr als das Doppelte des Gehalts an zementhaltigen Materialien der meisten herkömmlichen Betonmischungen. Das Wasser-zu-Bindemittel-Verhältnis (w / b) beträgt jedoch häufig 0,20 oder weniger, was durch die Verwendung von speziellen Wasserreduzierern mit hoher Reichweite erleichtert wird. Die dichte Partikelpackung, kombiniert mit dem extrem niedrigen w / b, erzeugt im Beton eine hoch raffinierte Mikrostruktur, die außergewöhnliche Festigkeit und Haltbarkeit bietet. Infolgedessen können UHPC-Elemente eine Lebenserwartung von 200 Jahren oder mehr haben, selbst in anspruchsvollen Umgebungen wie Meeres- und Enteisungsexpositionen.

Obwohl es keine einheitlich vereinbarte Definition von UHPC gibt, liegen typische UHPC-Druckfestigkeiten über 17.000 psi, wobei viele im Handel erhältliche UHPC-Materialien Festigkeiten von 30.000 psi oder mehr erreichen können. Im Vergleich zu herkömmlichen und Hochleistungsbetonen kann UHPC die Druckfestigkeit um das 3- bis 5-fache erhöhen. Die Druckfestigkeit ist jedoch nicht die wichtigste Eigenschaft dieses Materials. Ein wesentliches Unterscheidungsmerkmal zwischen strukturellem UHPC und anderen Betonklassen, insbesondere für strukturelle Fertigteilanwendungen, ist die hohe Zugfestigkeit des Materials, die sich aus einer Kombination der raffinierten Mikrostruktur und der hochfesten Stahlmikrofasern ergibt, die in Dosierungen zwischen etwa 1 und 3 Volumenprozent (etwa 130 bis 390 lbs / cu yd) in die Mischung eingearbeitet werden.

Strukturelle UHPC-Mischungen können so ausgelegt werden, dass sie direkte Zugfestigkeiten von mehr als 1.000 psi und Biegefestigkeiten von mehr als 2.500 psi erreichen. Darüber hinaus kann eine gut konzipierte UHPC-Mischung eine signifikante Duktilität und Dehnungshärtung nach dem Cracken aufweisen, wodurch die Restbiegefestigkeit signifikant erhöht wird, wenn sich das Element nach dem Cracken auslenkt.

Die hohe Zugfestigkeit und Duktilität nach Rissbildung von UHPC bietet erhebliche Vorteile für die strukturelle Konstruktion. Erstens können die Duktilität nach dem Knacken und das Dehnungshärtungsverhalten die virtuelle Eliminierung der minimalen Bewehrungsstäbe ermöglichen, die in herkömmlichem Beton erforderlich sind, um die vom Code vorgeschriebene Duktilität zu erreichen, wenn ein Versagen unmittelbar bevorsteht.

Zweitens ergibt die hohe Duktilität des UHPC eine enorme materielle Härte, die die Fähigkeit erhöht, Energie sogar ohne Hilfe von den Bewehrungsstäben zu absorbieren.

Drittens erhöht die hohe Zugfestigkeit die Scherfestigkeit des Materials, mit der Möglichkeit der vollständigen Beseitigung von Scherbügeln in der Balkenkonstruktion. Durch den Wegfall der Bügel können Elementdesign und -herstellung vereinfacht und Stabstegbreiten reduziert werden. Tatsächlich können Balken, Säulen und andere UHPC-Strukturelemente mit Querschnitten mit viel geringerem Volumen und damit geringerem Materialgewicht ausgeführt werden, während die gleiche Kapazität wie herkömmlich verstärkte Betonelemente bereitgestellt wird.

Fortschrittliche Technologie für Spannbetonfertigteile

UHPC ist vielversprechend für die Weiterentwicklung der Fähigkeiten der Spannbetonfertigteilindustrie. Die Leistungsmerkmale dieses Materials können den Entwurf von strukturellen Systemen zulassen, die annehmbare Stärke und Brauchbarkeit beibehalten, beim Haben von verringerten Elementgewichten, von ausgedehnten Spannweiten und von weniger verstärken. Außerdem mit der hohen Haltbarkeit, die durch dieses Material gewährt wird, können diese strukturellen Systeme in der fordernden Umwelt, wie Marineanwendungen und Kaltwetterbelichtungen, als niedrige Kostennutzenverhältnisalternativen zu den Entwürfen eingesetzt werden, die Edelstahl und nicht-metallische Verstärkungsstangen verwenden.

Damit UHPC in der vorgefertigten Spannbetonindustrie weit verbreitet eingesetzt werden kann, müssen zwei Bedingungen erfüllt sein: (1) UHPC muss in der Lage sein, zuverlässig in Fertigteilwerken hergestellt zu werden, wobei die Rohstoffkosten insgesamt weniger als 1.000 USD pro Kubikmeter betragen (im Vergleich zu den derzeitigen Kosten von 2.000 bis 3.000 USD pro Kubikmeter für vorverpackte Materialien); und (2) Verfahren müssen entwickelt werden, um die Konstruktion von Struktursystemen zu ermöglichen, die von den einzigartigen Leistungsmerkmalen des Materials profitieren UHMW. Solche Verfahren können einen enormen Wert bieten, indem sie im Vergleich zu herkömmlichen Betonprodukten eine Verringerung des Querschnitts um etwa 50% ermöglichen.

Das Precast/Prestressed Concrete Institute (PCI) hat diesen Bedarf erkannt und Ressourcen zur Unterstützung eines Forschungsprojekts zum Nutzen der Industrie bereitgestellt. Das Gesamtprojekt und die Entwicklung der Designrichtlinien werden von e.construct aus Omaha, Neb, geleitet., während die materiellen Aspekte des Projektes von zwei der Firma der Autoren, Wiss, Janney, Elstner Associates von Northbrook, Illinois geführt worden sind.

Die Hauptziele dieses Projekts sind die Entwicklung von Methoden zur Implementierung kostengünstiger UHPC-Mischungen auf Basis lokal verfügbarer Materialien in Fertigteilwerken in ganz Nordamerika sowie die Entwicklung von Entwurfsrichtlinien und neuartigen Entwürfen für optimierte Bauteile für Gebäude und Brücken.

Bis heute hat das Projektteam Richtlinien und Empfehlungen für die Planung und Implementierung von UHPC-Mischungen in Fertigbetonproduktionsanlagen entwickelt und diese Verfahren durch die Produktion in fünf solchen Anlagen in den USA validiert. (siehe Abbildung 1 zum Beispiel UHPC-Platzierung an einem der beteiligten Fertigteile).

Darüber hinaus wurden vom Projektteam Prototypen von weitgespannten Brücken- und Gebäudeelementen entworfen, hergestellt und getestet, wobei die endgültigen Tragfähigkeiten die Konstruktionsleistungslasten übersteigen. Es wird erwartet, dass trotz der anfänglich hohen Kosten der UHPC-Materialien die optimierten Designs und die reduzierten Stabquerschnitte diese UHPC-Produkte auf einer anfänglichen Kostenbasis mit herkömmlichen Beton- und Stahlalternativen wettbewerbsfähig machen werden. Die bisherigen Fortschritte wurden in einem im Februar veröffentlichten Phase-I-Bericht zusammengefasst.

Abbildung 1. Platzierung von UHPC, Demonstration der selbstkonsolidierenden Konsistenz.

Anwendungsbeispiele für optimierte UHPC-Elemente

Mit UHPC ist es jetzt möglich, Bürogebäudeböden mit säulenfreien Buchten von 60 x 60 Fuß zu entwerfen, was eine große Flexibilität bei der Innenarchitektur von Mietflächen ermöglicht. Es ist auch möglich, Brückenträger mit einer Länge von bis zu 250 Fuß innerhalb akzeptabler Versand- und Erektionsgrenzen und ohne die Notwendigkeit von Feldstützen oder Spleißen zu entwickeln. Die folgenden zwei Beispiele veranschaulichen das große Potenzial von UHPC-Anwendungen.

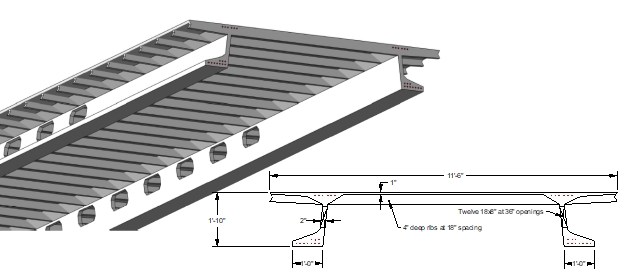

Abbildung 2 zeigt ein Entwurfskonzept für den Einsatz in Gebäuden. Der „π“ -förmige Querschnitt ist eine vorgefertigte, vorgespannte Bodenplatte, die eine Spannweite von 60 Fuß bei einer Tiefe von 22 Zoll ermöglicht. Für diese Konstruktion wird kein Stahl außer den Spannlitzen benötigt. Der obere Flansch ist nur 1 Zoll dick und die Stiele sind nur 2 Zoll breit. Das Gesamtgewicht entspricht einer festen Platte weniger als 3 Zoll dick. Installiert, würde die Laibung mit leichten Messbalken geschlossen, die sich zwischen den Stielen erstrecken und mit Gipsplatten bedeckt sind, und die Stiele haben Öffnungen, um die Integration von Versorgungsunternehmen zu ermöglichen. Mit diesem weitgespannten Produkt können mehrstöckige Wohngebäude in den unteren Etagen säulenfrei parken, was die Effizienz der Raumnutzung und die Sicherheit der Bewohner erhöht. Die relativ geringe Bautiefe – unter Einbeziehung der mechanischen, elektrischen und Sanitärsysteme – sorgt für eine effiziente Raumnutzung und eine kostengünstige Geschosshöhe.

Abbildung 2. Konzept eines UHPC-Deckensystems für Wohnanwendungen

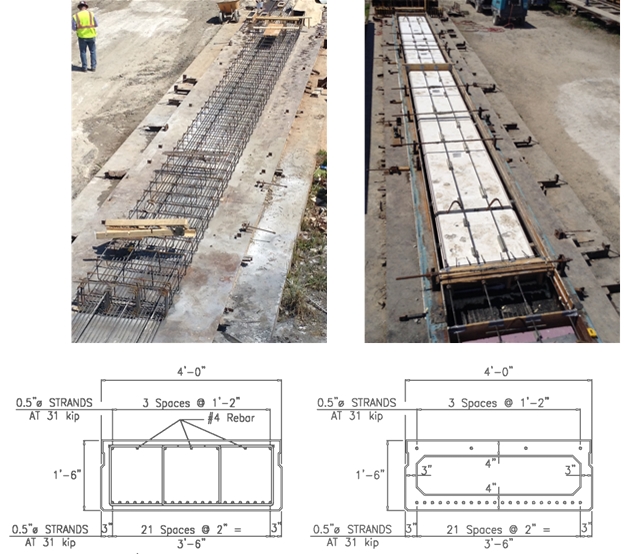

Abbildung 3 zeigt einen herkömmlichen Betonplattenbalken, der für Spannweiten von 40 bis 60 Fuß in ABC-Anwendungen (Accelerated Bridge Construction) verwendet wird. Die Abbildung zeigt auch eine optimierte UHPC-Hohlkastenplatte mit gleicher Tiefe, Breite und Tragfähigkeit. Das UHPC-Produkt hat ungefähr 52% des Betons und weniger als 4% des Bewehrungsstabs, verglichen mit dem ähnlichen herkömmlichen Betonbalken. Umfangreiche Tests durch das Florida DOT Structural Laboratory haben gezeigt, dass dieses Balkendesign eine viel höhere Biege-, Scher-, Stanz- und Querkapazität aufweist als für die Brücke erforderlich. Weitere Verfeinerungen im Elementdesign könnten eine Verringerung der Anzahl der verwendeten Stränge rechtfertigen, die für diese Demonstration gleich gehalten wurden wie für das herkömmliche Betonprodukt.

Abbildung 3. Kastenplatte für Brückenanwendungen. Links: konventionelle Betonkastenplatte mit Bewehrung (vor Schalungseinbau); Rechts: optimierte UHPC-Kastenplatte (mit Schalung und Blockout zur Bildung von Schaumnestern).

Fazit

UHPC hat das Potenzial, die Betonfertigteilindustrie zu revolutionieren, insbesondere bei Großanwendungen, bei denen lange Spannweiten oder eine verbesserte Haltbarkeit von Vorteil sind. Mit neuartigen Designs und neuen Entwurfsverfahren ist UHPC in der Lage, mit herkömmlichen Beton- und Stahlalternativen auf First-Cost-Basis wettbewerbsfähig zu sein und auf der Basis langfristiger Lebenszykluskosten einen Mehrwert zu bieten. Durch die Nutzung der Schlüsseleigenschaften von UHPC werden langspannende Fertigteile, vorgespannte Brücken und Gebäudeteile die Branche durch ihren effizienteren Materialeinsatz, eine verbesserte Raumnutzung und eine verbesserte Langzeitleistung revolutionieren.