DFMEA-komplet Guide til Design FMEA

Hvad er DFMEA?

DFMEA (eller Design FMEA) står for Design Failure Mode og effekter analyse. Det er en type FMEA (Failure Mode and Effects Analysis), der fokuserer på produktets design for at reducere risikoen for produktfejl.

DFMEA er med andre ord en analysemetode, der anvendes i produktdesigns-og udviklingsfasen for at forbedre produktkvaliteten.

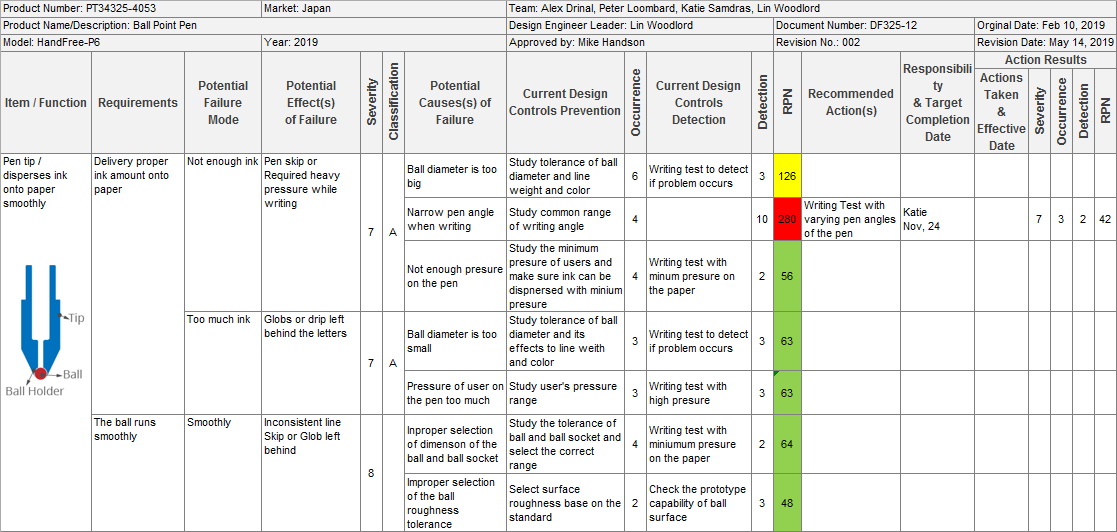

eksempel: Dfmea regneark for en kuglepen

# 1 FMEA værktøj

Spar timevis af arbejde

Hvorfor bruge DFMEA?

kvalitet er afgørende for kundetilfredshed, loyalitet og fremtidige produktkøb. Nylige kvalitetsskandaler med mange virksomheder indikerer, at alvorlige designproblemer kan ødelægge enhver virksomheds omdømme eller sætte dem ud af drift.

mindre alvorlige designproblemer kan utilfredsstillende kunder, forsinke lanceringen af et nyt produkt og lægge en betydelig økonomisk byrde på virksomheden.

i et nyt produktprojekt oprettes designfejl utilsigtet i udviklingsfasen for produktdesign &. Uden DFMEA vil næsten alle fejl ikke blive opdaget før validering og prøveproduktion, og nogle vil ikke blive opdaget før efter produktionsstart.

omkostningerne ved at udvikle modforanstaltninger i den senere fase er imidlertid meget højere end i de tidligere faser. Med DFMEA vil modforanstaltninger blive overvejet på næsten samme tid, som fejlene genereres.

Hvornår skal man gennemføre DFMEA

med DFMEA kan en organisation sikre, at alle designkrav er fuldstændigt opfyldt inden produktionsstart og opretholder designkvaliteten senere.

3.1 hvornår skal man starte

for et nyt produkt skal Design FMEA starte med produktdesign og før prototype fremstilling.

3.2 Hvornår skal man gennemgå

holdet skal løbende gennemgå og opdatere dfmea-dokumentet i tilfælde af produktændringer:

- ændring af produktdesign: produktændring kan være grunden til at gennemgå DFMEA. I dette tilfælde bør ændringspunktet og de udførte punkter fokuseres på.

- kvalitetsproblem forårsaget af produktdesign: nye interne defekter eller kundeafkast skal afspejles i dfmea for at gennemgå og overveje korrigerende handlinger.

Hvem skal lede DFMEA

en god DFMEA skal ledes af det tværfunktionelle team og ledes af den ansvarlige produktdesigningeniør. De involverede afdelinger bør omfatte, men er ikke begrænset til Design, test analyse ingeniør, produktion, leverandør kvalitet, produktkvalitet, Service og logistik.

# 1 FMEA værktøj

Spar timevis af arbejde

Sådan udføres DFMEA

5.1 Dfmea-skabelon

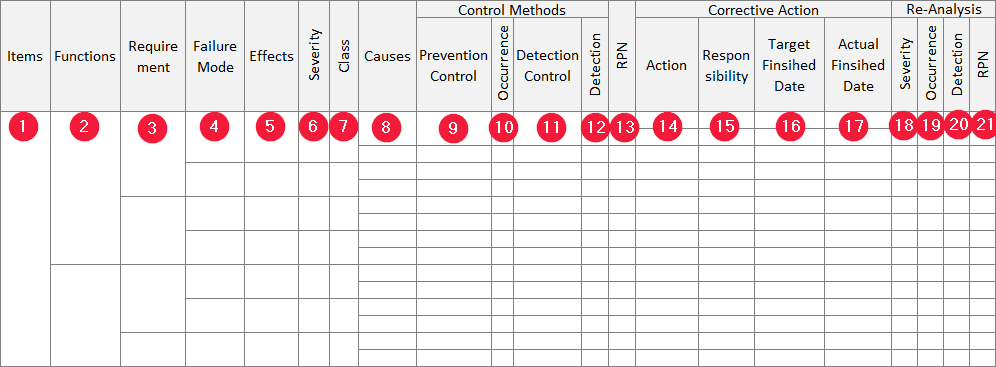

først er der brug for en dfmea-skabelon (også kaldet en dfmea-formular). Som enhver anden FMEA-skabelon har en dfmea-skabelon to dele: overskriften og kroppen.

overskriften indeholder generelle oplysninger, herunder, men ikke begrænset til, Produktnavn, produktnummer, teammedlem, projektleder, kunde, dokumentnummer og dokumentversion.

kroppen indeholder mange kolonner, der har relationer. Der er mange forskellige design FMEA skabeloner, der omfatter forskellige kolonne navne. Nogle kolonner kan adskilles eller kombineres, men der er ingen forskel i deres betydning.

- varer: Vare (komponent, del, samling) af det produkt/den del, der skal analyseres. Et element har en eller flere funktioner.

- funktion: Funktioner af et element. En funktion har et eller flere krav

- Krav: Krav til en funktion. Et krav har en eller mange potentielle fejltilstande.

- fejltilstand: den måde, hvorpå et element potentielt ikke opfylder kravet. En fejltilstand har en eller mange potentielle effekter.

- effekter: potentielle effekter af den potentielle fejltilstand på funktionen og kunderne.

- Sværhedsgrad (R): et rangeringsnummer afspejler den mest alvorlige potentielle effekt af en fejltilstand. Alvorlighed rangerer på en skala fra 1 til 10, 10 er den mest alvorlige risiko.

- klasse: speciel produktkarakteristik eller højrisikofejltilstand.

- årsag: årsagen til, at fiasko sker. En fejltilstand har en eller mange potentielle årsager.

- Forebyggelseskontrol (i kontrolmetode): Designhandling for at forhindre potentiel årsag.

- forekomst (C): et rangeringsnummer afspejler muligheden for forekomst af fejlen. Forekomst rangerer på en skala fra 1 til 10, 10 betyder den højeste mulighed for forekomst.

- Detektionskontrol (i kontrolmetode) Design handling til at opdage fejlen eller årsagen til fejlen, hvis det sker.

- detektion (D): et rangeringsnummer afspejler den bedste detekteringskontrolmetode. Detektion rangerer på en 1 til 10 skala, 10 betyder værste afsløring kapacitet.

- RPN: (står for Risk Priority Number) et indikationsnummer til evaluering af risikoen for processen baseret på sværhedsgrad, forekomst og detektion. Afhængig af RPN og S, O, D indekser skal det ansvarlige team/individ beslutte korrigerende handlinger, der er nødvendige for hver fejltilstand. RPN formel er: RPN = S O O D

- handling: anbefalet handling for at eliminere eller reducere risikoen for årsagerne til fejltilstand.

- ansvar: individuel person eller team/afdeling, der skal gennemføre den anbefalede handling.

- mål slutdato: planens afslutningsdato.

- faktisk slutdato: den faktiske slutdato.

- sværhedsgrad: revurder sværhedsgraden af fejltilstand efter korrigerende handling

- forekomst: revurder forekomstmuligheden efter korrigerende handling

- detektion: revurder detektionsevne efter korrigerende handling

- RPN: genberegne Risikoprioritetsnummer efter korrigerende handling

# 1 FMEA værktøj

Spar timevis af arbejde

5.2 Input af Design FMEA

nedenstående dokumenter skal betragtes som input ressourcer til teamet, når de udfører Design FMEA:

- blok (grænse) diagrammer: blokdiagrammet for produktet viser de fysiske og logiske forhold mellem komponenterne i produktet. Blokdiagram kan bruges til at bestemme det element, der er inkluderet i DFMEA.

- Parameter (P) diagrammer: P-diagrammet er et struktureret værktøj, der bruges til at beskrive fysikken relateret til designets funktioner ved at angive input, output, kontrol og støjfaktor for målet.

- Kvalitetshistorik: kan bruges til at finde den potentielle fejltilstand og bekræfte effektiviteten af forebyggende handling i det nye design.

- tegning, Ingeniørspecifikation: kan bruges til at bestemme funktionen og kravene.

- Materialeregning: liste over komponenter/dele af produktet.

5.3 trin til at udvikle design FMEA

når alt er klar, dfmea team, skabelon og supportdokument, kan du begynde at udføre Design FMEA ved at følge de 9 trin nedenfor:

- Definer produktkrav

- Brainstorming potentiel fejltilstand

- analyser effekter

- find potentiel årsag

- beskriv nuværende kontrol for de potentielle årsager

- Evaluer forekomst /detektion af aktuel Status

- Beregn RPN og evaluer risiko

- korrigerende handlingsplan

- re-rating RPN efter korrigerende handling

5.4 sammenkædning af DFMEA

DFMEA er ikke et selvstændigt dokument i produkt-og procesudviklingsprocessen. For at sikre, at din dfmea er i overensstemmelse med hinanden, skal oplysningerne i DFMEA linke til de respektive oplysninger i andre dokumenter:

PFMEA

forbindelsen mellem PFMEA og DFMEA er muligvis ikke indlysende, fordi de har forskellige mål. Mens PFMEA fokuserer på processen, fokuserer DFMEA på produktet. Imidlertid, under sammenkobling bør opretholdes:

- produktets og processens karakteristika, der er nævnt i PFMEA, skal være i overensstemmelse med tilsvarende elementer i DFMEA.

- nogle gange har dfmea-og PFMEA-fejltilstande den samme potentielle effekt. Alvorlighedsgrader, der forbinder med samme effekt, skal være ens i både PFMEA og DFMEA.

- potentielle fejltilstande for PFMEA fører til produktrelateret effekt skal vises i potentiel årsag til svigt i dfmea. Omvendt, potentiel fejltilstand i DFMEA, der forårsager ved processen, skal vises i PFMEA potentielle Fejleffekter.

Designverifikationsplan og-rapport (DVP& R)

Designverifikationsplan og-rapport er en plan og rapport, der bruges til at bekræfte, at et system, et produkt eller en komponent opfylder designkravene. Som minimum skal DVP& R have testelementer, kriterier, procedurer og prøvestørrelse. Dfmea prevention and detection control er input til testelementet, der er inkluderet i Designverifikationsplanen.

Resume

DFMEA skal afspejle den aktuelle status for produktdesign, og det kaldes derfor et levende dokument. Men hold DFMEA” levende ” er ikke let. Det er på grund af dfmea ‘ s komplikatesse og dets tilknytning til andre dokumenter. Vedligeholdelse af dfmea living er meget lettere, hvis vi bruger korrekt DFMEA-program som FMEA-analyse.