DFMEA-Guía completa para el Diseño FMEA

¿Qué es DFMEA?

DFMEA (o Design FMEA) significa Modo de Fallo de Diseño y Análisis de efectos. Es un tipo de FMEA (Modo de Falla y Análisis de Efectos) que se centra en el diseño del producto para reducir el riesgo de falla del producto.

En otras palabras, DFMEA es una metodología analítica utilizada en la fase de diseño y desarrollo de productos para mejorar la calidad del producto.

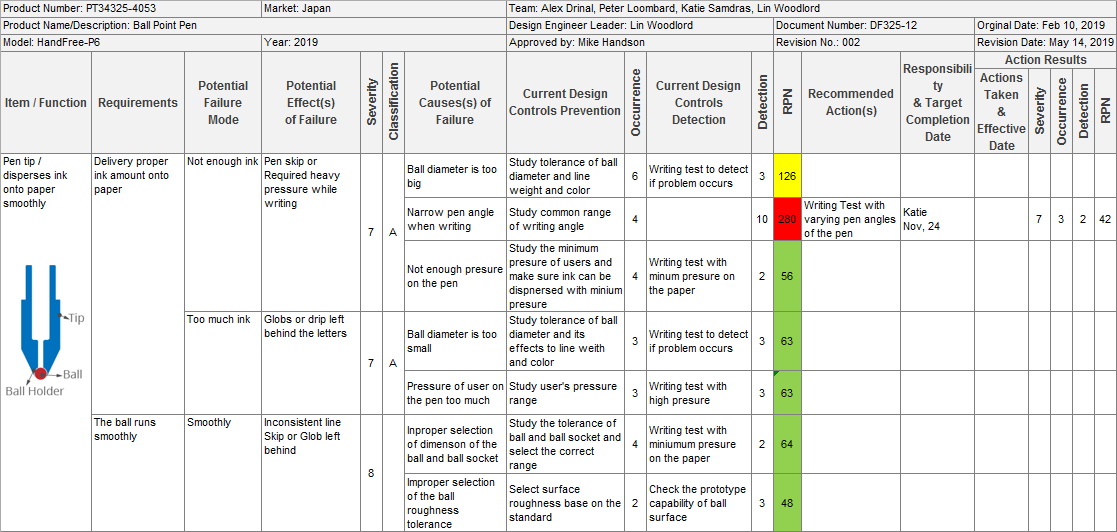

Ejemplo: DFMEA hoja de cálculo de un bolígrafo

# 1 FMEA Herramienta de Excel

Ahorrar horas de trabajo

¿por Qué utilizar DFMEA?

La calidad es fundamental para la satisfacción del cliente, la lealtad y las compras futuras de productos. Los recientes escándalos de calidad con muchas empresas indican que los graves problemas de diseño pueden arruinar la reputación de cualquier empresa o ponerla fuera del negocio.

Los problemas de diseño menos graves pueden decepcionar a los clientes, retrasar el lanzamiento de un nuevo producto y suponer una carga financiera sustancial para la empresa.

En un proyecto de producto nuevo, los fallos de diseño se crean involuntariamente en la fase de desarrollo de Diseño de producto &. Sin DFMEA, casi todos los fallos no se descubrirán hasta la validación y la producción de prueba, y algunos no se detectarán hasta después del lanzamiento de la producción.

Sin embargo, el costo de desarrollar contramedidas en la fase posterior es mucho mayor que en las etapas anteriores. Con DFMEA, las contramedidas se considerarán casi al mismo tiempo que se generan los fallos.

Cuándo realizar DFMEA

Con DFMEA, una organización puede garantizar que todos los requisitos de diseño se cumplan por completo antes del lanzamiento de la producción y mantener la calidad del diseño más adelante.

3.1 Cuándo iniciar

Para un nuevo producto, el diseño FMEA debe comenzar con el diseño del producto y antes de la fabricación del prototipo.

3.2 Cuándo revisar

El equipo debe revisar y actualizar continuamente el documento DFMEA en caso de cambios en el producto:

- Cambio de diseño de producto: El cambio de producto podría ser la razón para revisar DFMEA. En este caso, el punto de cambio y los puntos afectados deben enfocarse en.

- Problema de calidad causado por el diseño del producto: Los nuevos defectos internos o la devolución del cliente deben reflejarse en DFMEA para revisar y considerar medidas correctivas.

Que llevará a cabo DFMEA

Un buen DFMEA debe ser dirigido por el equipo multifuncional y dirigido por el ingeniero de diseño de producto responsable. Los departamentos involucrados deben incluir, entre otros, el Diseño, el Ingeniero de Análisis de Pruebas, la Producción, la Calidad del Proveedor, la Calidad del Producto, el Servicio y la Logística.

# 1 Herramienta FMEA para Excel

Ahorre horas de trabajo

Cómo realizar DFMEA

5.1 Plantilla DFMEA

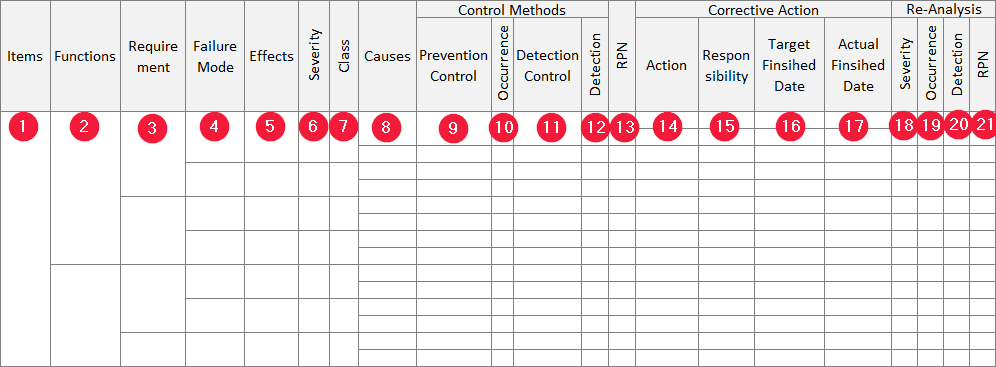

Primero, se necesita una plantilla DFMEA (también llamada formulario DFMEA). Al igual que cualquier otra plantilla FMEA, una plantilla DFMEA tiene dos partes: el encabezado y el cuerpo.

El encabezado proporciona información general, que incluye, entre otros, el nombre del producto, el número de producto, el miembro del equipo, el líder del proyecto, el cliente, el número de documento y la versión del documento.

El cuerpo incluye muchas columnas que tienen relaciones. Hay muchas plantillas de diseño FMEA diferentes que incluyen varios nombres de columna. Algunas columnas se pueden separar o combinar, pero no hay diferencia en su significado.

- Artículos: Artículo (componente, pieza, ensamblaje) del producto/pieza a analizar. Un elemento tiene una o varias funciones.

- Función: Funciones de un elemento. Una función tiene uno o varios requisitos

- Requisito: Requisitos de una función. Un requisito tiene uno o varios modos de falla potenciales.

- Modo de error: La forma en que un elemento potencialmente no cumple con el requisito. Un modo de falla tiene uno o muchos efectos potenciales.

- Efectos: Efectos potenciales del modo de fallo potencial en la función y los clientes.

- Gravedad (Es): un número de clasificación refleja el efecto potencial más grave de un modo de falla. Los rangos de gravedad en una escala de 1 a 10, 10 es el riesgo más grave.

- Clase: Característica especial del producto o modo de falla de alto riesgo.

- Causa: la razón por La que falla. Un modo de falla tiene una o muchas causas potenciales.

- Control de prevención( método de control): Acción de diseño para prevenir la posible causa.

- Ocurrencia (C): un número de clasificación refleja la posibilidad de ocurrencia del fallo. Rangos de ocurrencia en una escala de 1 a 10, 10 significa la mayor posibilidad de ocurrencia.

- Control de detección (método de control) Acción de diseño para detectar la falla o la causa de la falla si ocurre.

- Detección (D): un número de clasificación refleja el mejor método de control de detección. Rangos de detección en una escala de 1 a 10, 10 significa la peor capacidad de detección.

- RPN: (significa Número de Prioridad de Riesgo) Un número de indicación para evaluar el riesgo del proceso en función de la Gravedad, la Ocurrencia y la Detección. Dependiendo de los índices RPN y S, O, D, el equipo/individuo responsable tiene que decidir la acción correctiva necesaria para cada modo de falla. La fórmula de RPN es: RPN = S x O x D

- Acción: Acción recomendada para eliminar o reducir la posibilidad de las causas del modo de falla.

- Responsabilidad: Persona individual o equipo / departamento que tiene que completar la acción recomendada.

- Fecha de finalización objetivo: La fecha de finalización del plan.

- Fecha de finalización real: La fecha de finalización real.

- Gravedad: reevaluar la gravedad del modo de falla después de la acción correctiva

- Ocurrencia: reevaluar la posibilidad de ocurrencia después de la acción correctiva

- Detección: reevaluar la capacidad de detección después de la acción correctiva

- RPN: volver a calcular el Número de prioridad de riesgo después de la acción correctiva

# 1 Herramienta FMEA para Excel

Ahorre horas de trabajo

5.2 Entrada de Diseño FMEA

Los siguientes documentos deben considerarse como recursos de entrada para el equipo al realizar el diseño FMEA:

- Diagramas de bloques( Límites): El diagrama de bloques del producto muestra las relaciones físicas y lógicas entre los componentes del producto. El diagrama de bloques se puede utilizar para determinar el elemento incluido en el DFMEA.

- Diagramas de parámetros (P): El diagrama P es una herramienta estructurada que se utiliza para describir la física relacionada con las funciones del diseño listando la entrada, la salida, el control y el factor de ruido del objetivo.Historial de calidad

- : Se puede utilizar para encontrar el modo de fallo potencial y confirmar la eficacia de la acción preventiva en el nuevo diseño.

- Dibujo, Especificación de ingeniería: Se puede usar para determinar la función y los requisitos.

- lista de Materiales: Lista de componentes/partes del producto.

5.3 Pasos para desarrollar Diseño FMEA

Cuando todo esté listo, el equipo de DFMEA, la plantilla y el documento de soporte, puede comenzar a realizar Diseño FMEA siguiendo los 9 pasos a continuación:

- Definir los Requisitos del producto

- Modo de posible Fallo de lluvia de ideas

- Analizar los efectos

- Encontrar la Causa Potencial

- Describir el Control de Corriente para las causas potenciales

- Evaluar la Ocurrencia /Detección del Estado Actual

- Calcular RPN y Evaluar el Riesgo

- Plan de Acción Correctiva

- Recalificación del RPN después de la Acción Correctiva

5.4 Vinculación de DFMEA

DFMEA no es un documento independiente en el proceso de desarrollo de productos y procesos. Para asegurarse de que su DFMEA sea coherente entre sí, la información en DFMEA debe vincularse con la información respectiva en otros documentos:

PFMEA

La conexión entre PFMEA y DFMEA puede no ser obvia porque tienen objetivos diferentes. Mientras que PFMEA se centra en el proceso, DFMEA se centra en el producto. Sin embargo, debe mantenerse el vínculo inferior:

- Las características del producto y el proceso mencionados en la PFMEA deben ser coherentes con los elementos correspondientes de la DFMEA.

- A veces, los modos de falla DFMEA y PFMEA tienen el mismo efecto potencial. Los rangos de gravedad que se asocian con el mismo efecto deben ser iguales tanto en la PFMEA como en la DFMEA.

- Los posibles modos de falla de la PFMEA conducen al efecto relacionado con el producto deben aparecer en la Causa Potencial de Falla en la DFMEA. Viceversa, el Modo de Falla Potencial en DFMEA que causa el proceso debe aparecer en los Efectos de Falla Potencial de PFMEA.

Plan e Informe de Verificación de diseño (DVP& R)

Plan e Informe de verificación de diseño es un plan e informe que se utiliza para confirmar que un sistema, producto o componente cumple con los requisitos de diseño. Como mínimo, DVP& R debe tener elementos de prueba, criterios, procedimientos y tamaño de la muestra. El control de prevención y detección DFMEA es la entrada del elemento de prueba incluido en el Plan de Verificación del Diseño.

Resumen

DFMEA debe reflejar el estado actual del diseño del producto, y es por eso que se llama un documento vivo. Sin embargo, mantener la DFMEA «viva» no es fácil. Esto se debe a la complejidad de DFMEA y su vinculación con otros documentos. Mantener la vida de DFMEA es mucho más fácil si utilizamos el software adecuado de DFMEA como análisis de FMEA.