El Hormigón de Ultra Alto Rendimiento está Listo para Revolucionar el Hormigón Pretensado Prefabricado

El hormigón de ultra alto rendimiento (UHPC) está emergiendo rápidamente como un material de primera calidad para la construcción de hormigón prefabricado. Introducido por primera vez como» concreto en polvo reactivo » a principios de la década de 1990, este material ha experimentado un uso creciente en los Estados Unidos y en el extranjero durante la última década.

UHPC se ha utilizado para construir puentes de carreteras en Francia, Japón y Malasia; puentes peatonales en Canadá y Venezuela; paneles de techo y fachadas arquitectónicas en Canadá y Francia; y más.

En los Estados Unidos, la UHPC se ha utilizado para construir vigas de puentes en Virginia y Iowa, superposiciones de cubiertas de puentes en Nueva York y Delaware, y uniones de fundición de campo entre miembros de puentes prefabricados en más de 20 estados. Los esfuerzos de investigación y desarrollo en curso de las agencias de transporte federales y estatales, las organizaciones nacionales de la industria, los propietarios privados y los productores de concreto buscan avanzar aún más esta tecnología para que pueda ser adoptada de manera más amplia en los sectores del transporte y la construcción de edificios.

Una industria clave adecuada para capitalizar las características de rendimiento únicas de este material es la industria del hormigón pretensado prefabricado.

¿Qué es UHPC?

UHPC es un material a base de cemento reforzado con fibra. Contiene muchos de los mismos materiales que el hormigón convencional: cemento, materiales cementantes suplementarios (SCM), arena fina y aditivos químicos, pero los materiales están proporcionados para crear un embalaje denso de materiales desde el humo de sílice hasta la arena, es decir, desde los materiales más finos hasta los más gruesos.

El contenido total de materiales cementosos para mezclas UHPC puede exceder, y a menudo supera, las 1,500 libras por metro cúbico de material, más del doble del contenido de materiales cementosos de la mayoría de las mezclas de concreto convencionales. Sin embargo, la relación agua-aglutinante (p/b) a menudo es de 0,20 o menos, facilitada por el uso de reductores de agua especiales de alta gama. El embalaje de partículas densas, combinado con el ultra bajo p / b, crea en el hormigón una microestructura altamente refinada que proporciona una resistencia y durabilidad excepcionales. Como resultado, los elementos UHPC pueden tener una esperanza de vida de 200 años o más, incluso en entornos exigentes, como exposiciones marinas y de deshielo.

Si bien no existe una definición uniforme de UHPC, las resistencias a compresión UHPC típicas superan los 17.000 psi, con muchos materiales UHPC disponibles comercialmente capaces de alcanzar resistencias de 30.000 psi o más. En comparación con los hormigones convencionales y de alto rendimiento, la UHPC puede proporcionar un aumento de 3 a 5 veces en la resistencia a la compresión. Sin embargo, la resistencia a la compresión no es la propiedad más significativa de este material. Un diferenciador clave entre UHPC estructural y otras clases de concreto, especialmente para aplicaciones de prefabricados estructurales, es el alto rendimiento de resistencia del material, que se deriva de una combinación de la microestructura refinada y las microfibras de acero de alta resistencia que se incorporan a la mezcla en dosis de aproximadamente 1 a 3%, por volumen (aproximadamente 130 a 390 lbs/yd cu).

Las mezclas estructurales UHPC se pueden diseñar para lograr resistencias a la tracción directas de más de 1.000 psi y resistencias a la flexión de más de 2.500 psi. Además, una mezcla UHPC bien diseñada puede exhibir una ductilidad y endurecimiento por deformación posteriores al agrietamiento significativos, lo que aumenta significativamente la resistencia a la flexión residual a medida que el elemento se desvía después del agrietamiento.

La alta resistencia a la tracción y la ductilidad posterior al agrietamiento de UHPC proporcionan un beneficio significativo para el diseño estructural. En primer lugar, el comportamiento de ductilidad posterior al agrietamiento y endurecimiento por deformación puede permitir la eliminación virtual de las barras de refuerzo mínimas requeridas en el concreto convencional para lograr la ductilidad ordenada por el código cuando la falla es inminente.

En segundo lugar, la alta ductilidad de la UHPC resulta en una tremenda dureza del material, que aumenta la capacidad de absorber energía incluso sin la ayuda de las barras de refuerzo.

En tercer lugar, la alta resistencia a la tracción aumenta la resistencia al cizallamiento del material, con la posibilidad de eliminar totalmente los estribos de cizallamiento en el diseño de la viga. Al eliminar los estribos, se pueden simplificar el diseño y la producción de los elementos y se pueden reducir los anchos de la banda de barras (vástago). De hecho, las vigas, columnas y otros elementos estructurales UHPC se pueden diseñar con secciones transversales que tienen mucho menos volumen y, por lo tanto, peso de material, al tiempo que proporcionan la misma capacidad que los elementos de hormigón armado convencional.

La tecnología avanzada para Hormigón Pretensado prefabricado

UHPC muestra una promesa considerable para el avance de las capacidades de la industria del hormigón pretensado prefabricado. Las características de rendimiento de este material pueden permitir el diseño de sistemas estructurales que mantengan una resistencia y capacidad de servicio aceptables al tiempo que tienen pesos de barras reducidos, longitudes de tramo extendidas y menos refuerzos. Además, con la alta durabilidad que ofrece este material, estos sistemas estructurales se pueden implementar en entornos exigentes, como aplicaciones marinas y exposiciones a clima frío, como alternativas de baja relación costo-beneficio a los diseños que utilizan acero inoxidable y barras de refuerzo no metálicas.

Para que la UHPC tenga una implementación generalizada en la industria del concreto pretensado prefabricado, se deben cumplir dos condiciones: (1) la UHPC debe poder producirse de manera confiable en las instalaciones de prefabricados, con costos de materias primas por un total de menos de $1,000 por yardas cúbicas (en comparación con los costos actuales de 2 2,000 a 3 3,000 por yardas cúbicas para materiales preenvasados); y (2) se deben desarrollar procedimientos para permitir el diseño de sistemas estructurales que aprovechen las características de rendimiento únicas de la UHPC. Estos procedimientos pueden proporcionar un gran valor al permitir una reducción de aproximadamente el 50% en la sección transversal en comparación con los productos de hormigón convencionales.

El Instituto de Hormigón Prefabricado/Pretensado (PCI) ha reconocido esta necesidad y ha dedicado recursos para apoyar un proyecto de investigación en beneficio de la industria. El proyecto general y el desarrollo de las directrices de diseño están siendo dirigidos por e. construct de Omaha, Neb., mientras que los aspectos materiales del proyecto han sido dirigidos por dos de los autores de la firma, Wiss, Janney, Elstner Associates de Northbrook, Ill.

Los objetivos principales de este proyecto son desarrollar métodos para implementar mezclas UHPC rentables basadas en materiales disponibles localmente en instalaciones de precastres en toda América del Norte y desarrollar pautas de diseño y diseños novedosos para miembros estructurales optimizados para edificios y puentes.

Hasta la fecha, el equipo del proyecto ha desarrollado directrices y recomendaciones para diseñar e implementar mezclas UHPC en instalaciones de producción de hormigón pretensado prefabricado y ha validado estos procedimientos a través de la producción en cinco instalaciones de este tipo en Estados Unidos. (vea la Figura 1, por ejemplo, la colocación de UHPC en uno de los prefabricados participantes).

Además, el equipo del proyecto ha diseñado, producido y probado prototipos de elementos de puentes y edificios de gran envergadura, con la máxima resistencia de los miembros que supera las cargas de servicio de diseño. Se prevé que, a pesar del alto costo inicial de los materiales UHPC, los diseños optimizados y las secciones transversales reducidas de los miembros harán que estos productos UHPC sean competitivos con las alternativas convencionales de hormigón y acero sobre una base de costo inicial. Los progresos realizados hasta la fecha se han resumido en un informe de la primera fase publicado en febrero.

Figura 1. Colocación de UHPC, demostrando consistencia autoconsolidante.

Ejemplos de aplicaciones de Miembros UHPC optimizados

Utilizando UHPC, ahora es posible diseñar pisos de edificios de oficinas con bahías sin columnas de 60 pies por 60 pies, lo que permite una gran flexibilidad en el diseño de interiores de espacios arrendados. También es posible desarrollar vigas de puente de hasta 250 pies, dentro de los límites aceptables de envío y montaje, y sin necesidad de apuntalamiento de campo o empalme. Los dos ejemplos siguientes ilustran el gran potencial de las aplicaciones UHPC.

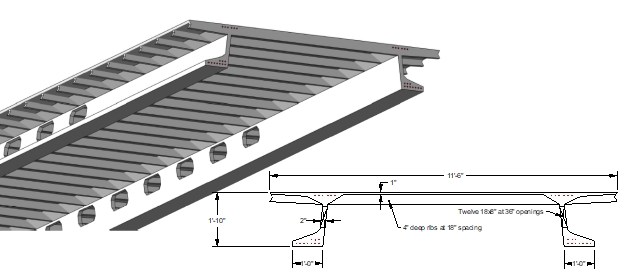

La figura 2 muestra un concepto de diseño para su uso en edificios. La sección transversal en forma de » π » es un panel de piso prefabricado y pretensado que permite un tramo de 60 pies con una profundidad de 22 pulgadas. Para este diseño no se necesita más acero que los hilos de pretensado. La brida superior es de solo 1 pulgada de espesor y los tallos son de solo 2 pulgadas de ancho. El peso total corresponde a una losa sólida de menos de 3 pulgadas de espesor. Instalado, el sofito se cerraría con viguetas de calibre ligero que se extenderían entre los tallos y se cubrirían con tablas de yeso, y los tallos tienen aberturas para permitir la integración de servicios públicos. Con este producto de largo alcance, los edificios residenciales de varios pisos pueden tener estacionamiento sin columnas en los pisos inferiores, lo que mejora la eficiencia de la utilización del espacio y la seguridad de los residentes. La profundidad estructural relativamente baja, que incorpora los sistemas mecánicos, eléctricos y de fontanería, proporciona un uso eficiente del espacio y una altura de piso rentable.

Figura 2. Concepto de un Sistema de losa UHPC para aplicaciones residenciales

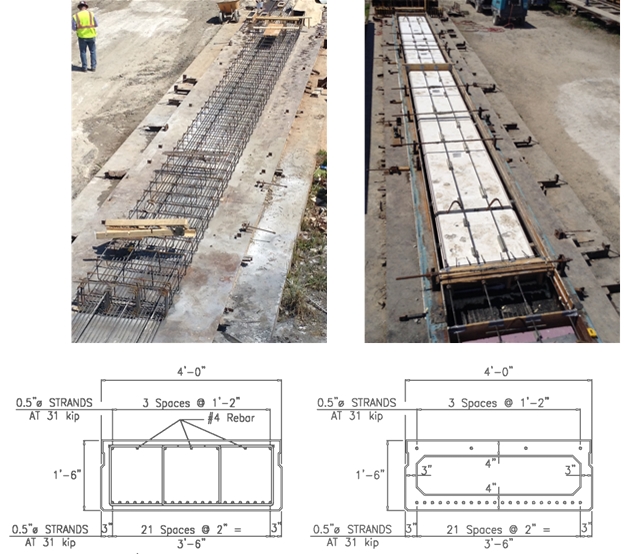

La Figura 3 muestra una viga de losa de concreto convencional utilizada para luces de 40 a 60 pies en aplicaciones de construcción acelerada de puentes (ABC). La figura también muestra una losa de caja vaciada UHPC optimizada que utiliza la misma profundidad, anchura y capacidad de carga. El producto UHPC tiene aproximadamente el 52% del concreto y menos del 4% de la barra de refuerzo, en comparación con la viga de concreto convencional similar. Las pruebas a gran escala realizadas por el Laboratorio Estructural del Florida DOT demostraron que este diseño de viga tiene una capacidad de flexión, cizallamiento, cizallamiento de perforación y transversal mucho mayor que la requerida para el puente. Mejoras adicionales en el diseño del elemento podrían justificar una reducción en el número de hilos utilizados, que se mantuvieron iguales que para el producto de hormigón convencional para esta demostración.

Figura 3. Losa de caja para aplicaciones de puentes. Izquierda: losa de caja de hormigón convencional que muestra el refuerzo (antes de la instalación del encofrado); Derecha: losa de caja UHPC optimizada (con encofrado y bloque de formación de huecos de espuma en su lugar).

Conclusión

UHPC tiene el potencial de revolucionar la industria de prefabricados de hormigón pretensado, especialmente en aplicaciones a gran escala, donde los tramos largos o la durabilidad mejorada son beneficiosos. Con diseños novedosos y procedimientos de diseño emergentes, UHPC tiene la capacidad de ser competitivo en costos con alternativas convencionales de concreto y acero sobre una base de primer costo, y puede proporcionar valor adicional sobre una base de costo de ciclo de vida a largo plazo. Al aprovechar las propiedades clave de UHPC, los elementos prefabricados de largo alcance, puentes pretensados y edificios revolucionarán la industria, a través de un uso más eficiente de los materiales, una mejor utilización del espacio y un rendimiento mejorado a largo plazo.