DFMEA-Complete Guide to the Design FMEA

What is Dfmea?

Dfmea (tai Design FMEA) tulee sanoista Design Failure Mode and Effects Analysis. Se on eräänlainen FMEA (Failure Mode and Effects Analysis), joka keskittyy tuotteen suunnitteluun vähentämään tuotteen epäonnistumisen riskiä.

toisin sanoen DFMEA on tuotteen suunnittelu-ja kehitysvaiheessa käytetty analyysimenetelmä, jolla pyritään parantamaan tuotteen laatua.

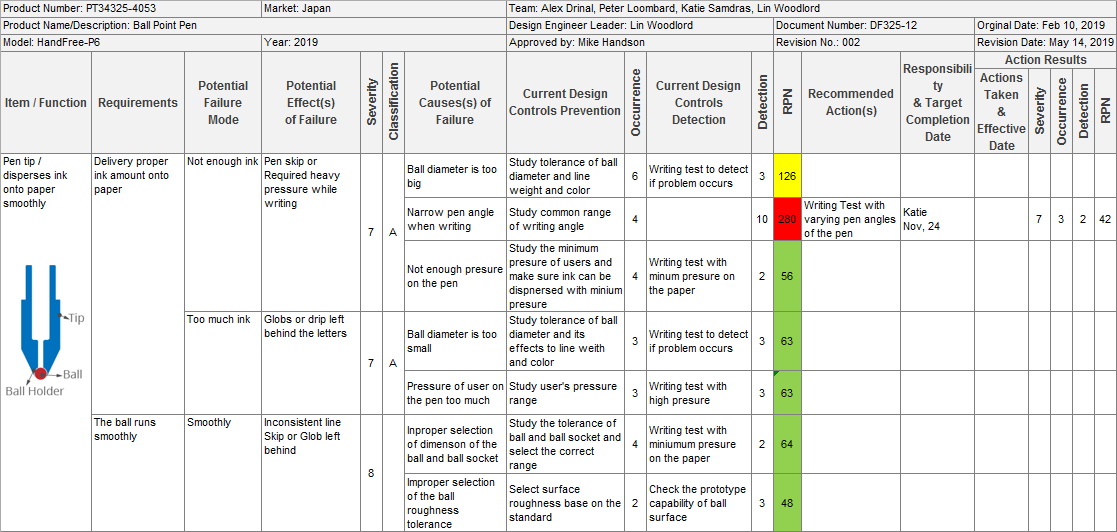

esimerkki: DFMEA kuulakärkikynän työarkki

# 1 FMEA-työkalu Exceliin

Säästä työtunteja

Miksi käyttää DFMEA?

laatu on ratkaisevaa asiakastyytyväisyyden, uskollisuuden ja tulevien tuoteostojen kannalta. Viimeaikaiset laatuskandaalit monien yritysten kanssa osoittavat, että vakavat suunnitteluongelmat voivat pilata minkä tahansa yrityksen maineen tai ajaa ne konkurssiin.

vähemmän vakavat suunnitteluongelmat voivat suututtaa asiakkaita, viivästyttää uuden tuotteen lanseerausta ja aiheuttaa yhtiölle huomattavan taloudellisen taakan.

uudessa tuoteprojektissa suunnitteluvirheet syntyvät tahattomasti tuotesuunnittelun & kehitysvaiheessa. Ilman DFMEA: ta lähes kaikki viat havaitaan vasta validointi-ja koetuotannossa, ja osa havaitaan vasta tuotannon käynnistämisen jälkeen.

myöhemmän vaiheen vastatoimien kehittämisen kustannukset ovat kuitenkin paljon korkeammat kuin aikaisemmissa vaiheissa. Dfmea: n kanssa vastatoimia harkitaan lähes samaan aikaan, kun epäonnistumisia syntyy.

kun dfmea

suoritetaan Dfmea: n kanssa, organisaatio voi varmistaa, että kaikki suunnitteluvaatimukset täyttyvät täysin ennen tuotannon käynnistämistä ja säilyttää suunnittelun laadun myöhemmin.

3.1 milloin aloittaa

uuden tuotteen suunnittelun FMEA tulisi aloittaa tuotesuunnittelulla ja ennen prototyyppien valmistusta.

3.2 Milloin

tarkastusryhmän tulisi jatkuvasti tarkistaa ja päivittää dfmea-asiakirja, jos tuote muuttuu:

- tuotesuunnittelun muutos:Tuotteen muutos voisi olla syy tarkastella DFMEA. Tällöin on keskityttävä muutospisteeseen ja toteutettuihin pisteisiin.

- tuotesuunnittelun aiheuttama laatuongelma: Uudet sisäiset viat tai asiakaspalautus tulisi ottaa huomioon DFMEA: ssa korjaavien toimenpiteiden tarkastamiseksi ja harkitsemiseksi.

joka johtaa DFMEA

hyvän DFMEA: n pitää johtaa poikkitoiminnallinen tiimi ja johtaa vastuullinen tuotesuunnittelija. Mukana osastojen tulisi sisältää, mutta eivät rajoitu suunnittelu, testaus analyysi insinööri, tuotanto, toimittaja laatu, tuotteiden laatu, palvelu ja logistiikka.

# 1 FMEA-työkalu Exceliin

Säästä työtunteja

miten dfmea

5. 1 DFMEA-malli

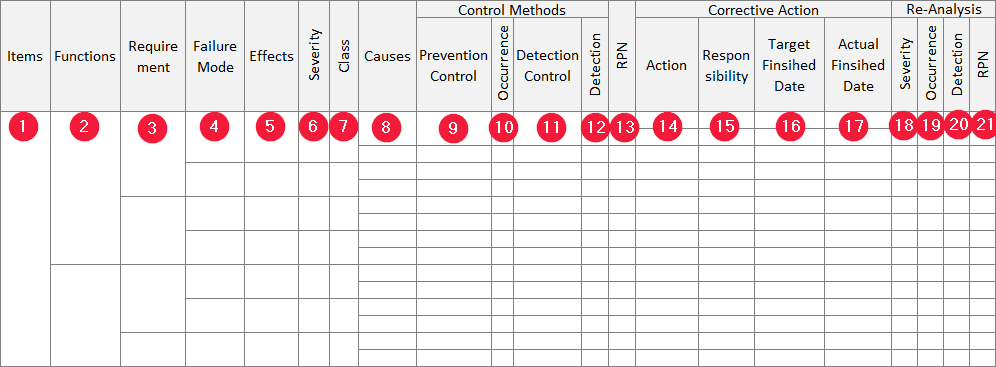

ensin tarvitaan dfmea-malli (kutsutaan myös dfmea-lomakkeeksi). Kuten missä tahansa muussa FMEA-mallissa, dfmea-mallissa on kaksi osaa: otsikko ja runko.

otsikossa on yleisiä tietoja, muun muassa Tuotteen nimi, tuotenumero, tiimin jäsen, projektijohtaja, asiakas, asiakirjan numero ja asiakirjan versio.

ruumiissa on monta saraketta, joilla on suhteita. On olemassa monia erilaisia Design FMEA-malleja, jotka sisältävät erilaisia sarakenimiä. Jotkut sarakkeet voidaan erottaa tai yhdistää, mutta niiden merkityksessä ei ole eroa.

- kohdat: Analysoitavan tuotteen/osan kohta (komponentti, osa, kokoonpano). Esineellä on yksi tai monta toimintoa.

- funktio: kohteen funktiot. Funktiolla on yksi tai useita vaatimuksia

- vaatimus: funktion vaatimukset. Vaatimuksella on yksi tai monta mahdollista vikatilaa.

- vikatilanne: tapa, jolla tuote mahdollisesti ei täytä vaatimusta. Vikatilalla on yksi tai useita mahdollisia vaikutuksia.

- vaikutukset: potentiaalisen vikatilan mahdolliset vaikutukset toimintaan ja asiakkaisiin.

- Vaikeusaste (S): ranking-numero kuvastaa vikatilan vakavinta mahdollista vaikutusta. Vakavuus riveissä 1-10 asteikolla, 10 on vakavin riski.

- Luokka: tuotteen erityisominaisuus tai suuren riskin vikaantumistapa.

- syy: syy, miksi vika tapahtuu. Vikatilalla on yksi tai monta mahdollista syytä.

- Prevention Control (in Control Method): Design action to prevention potential cause to occur.

- esiintyminen (C): järjestysluku kuvaa epäonnistumisen mahdollisuutta. Esiintyminen sijoittuu asteikolla 1-10, 10 tarkoittaa suurinta mahdollista esiintymistä.

- Detection Control (Ohjausmenetelmässä) suunnittelutoiminto, jolla havaitaan vika tai epäonnistumisen syy, jos se tapahtuu.

- Detection (D): järjestysluku kuvastaa parasta detection control-menetelmää. Havaitseminen sijoittuu asteikolla 1-10, 10 tarkoittaa huonointa havaitsemiskykyä.

- RPN: (tarkoittaa riskin Prioriteettinumeroa) indikaationumero, jolla arvioidaan prosessin riskiä vakavuuden, esiintymisen ja havaitsemisen perusteella. RPN-ja S -, O-ja D-indekseistä riippuen vastuullisen tiimin/yksilön on päätettävä korjaavista toimista, joita tarvitaan kuhunkin vikatilaan. RPN: n kaava on: RPN = s X O x D

- toiminta: suositeltu toimenpide vikaantumisen syiden poistamiseksi tai vähentämiseksi.

- vastuu: yksittäinen henkilö tai ryhmä / osasto, jonka on suoritettava suositeltu toimenpide.

- tavoitteen Päättymispäivä: suunnitelman valmistumispäivä.

- todellinen valmistumispäivä: todellinen valmistumispäivä.

- vaikeusaste: uudelleenarvioikaa vikaantumisen vakavuus korjaavan toimenpiteen jälkeen

- esiintyminen: uudelleenarvioimismahdollisuus korjaavan toimenpiteen jälkeen

- havaitseminen: uudelleenarvioimiskyky korjaavan toimenpiteen jälkeen

- RPN: laske uudelleen riskin Prioriteettiluku korjaavan toimenpiteen jälkeen

# 1 FMEA-työkalu Exceliin

Säästä työtunteja

5.2 Input of Design FMEA

alla olevia asiakirjoja on pidettävä tiimin input resources-resursseina FMEA: n suunnittelua suoritettaessa:

- Block (Boundary) diagrammit: tuotteen lohkokaavio näyttää tuotteen komponenttien väliset fyysiset ja loogiset suhteet. Lohkokaaviota voidaan käyttää dfmea: n sisältämän kohteen määrittämiseen.

- parametri (P)-diagrammit: P-Diagrammi on rakenteellinen työkalu, jolla kuvataan suunnittelun funktioihin liittyvää fysiikkaa luettelemalla kohteen tulo -, lähtö -, ohjaus-ja kohinakerroin.

- Laatuhistoria: voidaan käyttää mahdollisen vikatilan etsimiseen ja ennaltaehkäisevien toimien tehokkuuden varmistamiseen uudessa mallissa.

- piirustus, tekniset eritelmät: voidaan määrittää funktio ja vaatimukset.

- Bill of Materials: luettelo tuotteen komponenteista/osista.

5.3 vaiheet kehittää Design FMEA

kun kaikki on valmista, DFMEA-tiimi, malli ja tukidokumentti, voit aloittaa Design FMEA: n toteuttamisen noudattamalla alla olevia 9 vaihetta:

- Define Product Requirements

- Brainstorming Potential Failure Mode

- Analysis Effects

- Finding Potential Cause

- Describe Current Control for the potential causes

- Evaluate occurance /Detection of Current Status

- Calculate RPN and Evaluate Risk

- korjaussuunnitelma

- RPN: n Uudelleenluokitus korjaavien toimien jälkeen

5.4 Dfmea: n linkitys

dfmea ei ole itsenäinen dokumentti tuote-ja prosessikehitysprosessissa. Jotta varmistettaisiin, että DFMEA: n tiedot ovat keskenään yhdenmukaisia, dfmea: n tietojen on liityttävä muissa asiakirjoissa oleviin tietoihin:

PFMEA

PFMEA: n ja dfmea: n välinen yhteys ei välttämättä ole ilmeinen, koska niillä on erilaiset tavoitteet. Siinä missä PFMEA keskittyy prosessiin, DFMEA keskittyy tuotteeseen. Alla oleva yhteys on kuitenkin säilytettävä:

- PFMEA: ssa mainittujen tuotteiden ja prosessien ominaisuuksien olisi oltava yhdenmukaiset dfmea: n vastaavien erien kanssa.

- joskus DFMEA-ja PFMEA-vikatiloilla on sama mahdollinen vaikutus. Vakavuusasteet, jotka liittyvät samaan vaikutukseen, ovat yhtä suuret sekä PFMEA: ssa että DFMEA: ssa.

- PFMEA: n mahdolliset vikaantumistavat johtavat valmisteeseen liittyviin vaikutuksiin, jos Dfmea: n mahdollinen epäonnistumisen syy ilmenee. Päinvastoin, dfmea: n potentiaalinen Vikaantumistila, joka aiheuttaa prosessin, tulee näkyä PFMEA: n potentiaalisissa Vikaantumisvaikutuksissa.

suunnittelun Varmennussuunnitelma ja-raportti (DVP& R)

suunnittelun Varmennussuunnitelma ja-raportti on suunnitelma ja raportti, jolla varmistetaan, että järjestelmä, tuote tai osa täyttää suunnitteluvaatimukset. Vähintään DVP&R: llä on oltava testiaineet, kriteerit, menettelyt ja otoskoko. DFMEA: n esto-ja havaitsemisohjaus ovat suunnittelun Todentamissuunnitelmaan sisältyvän testiaineen syöttötietoja.

Yhteenveto

DFMEA: n tulisi kuvastaa tuotesuunnittelun nykytilaa, ja siksi sitä kutsutaan eläväksi dokumentiksi. Kuitenkin, pitää DFMEA ”living” ei ole helppoa. Tämä johtuu dfmea: n monimutkaisuudesta ja sen yhteydestä muihin asiakirjoihin. Dfmea Livingin ylläpitäminen on paljon helpompaa, jos käytämme asianmukaista dfmea-ohjelmistoa FMEA-analyysinä.