DFMEA – Guide Complet de la Conception FMEA

Qu’est-ce que DFMEA?

DFMEA (ou FMEA de conception) signifie Analyse du Mode de Défaillance de Conception et des effets. Il s’agit d’un type d’AMDEC (Analyse des modes de défaillance et des effets) qui se concentre sur la conception du produit pour réduire le risque de défaillance du produit.

En d’autres termes, DFMEA est une méthodologie analytique utilisée dans la phase de conception et de développement du produit pour améliorer la qualité du produit.

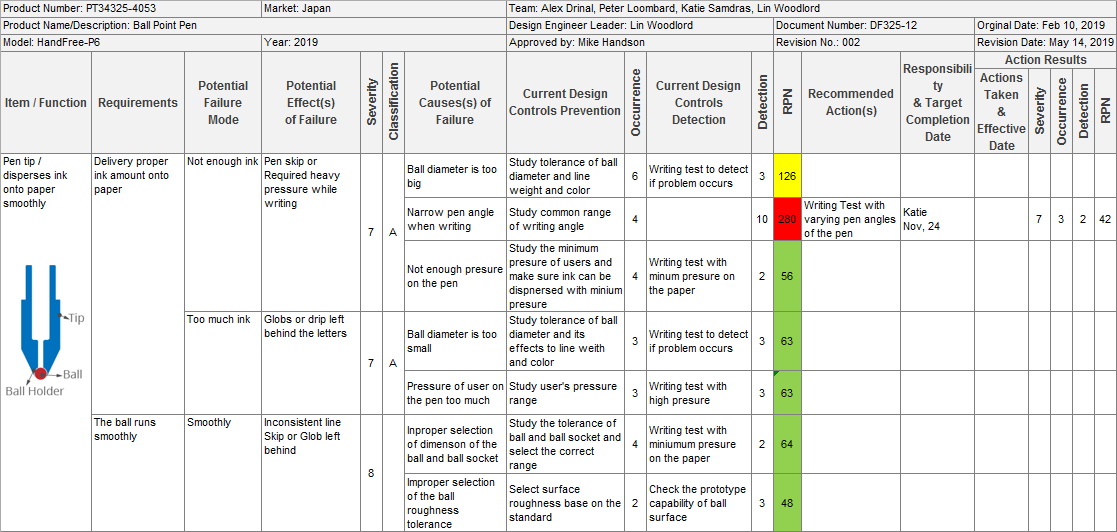

Exemple: Feuille de travail DFMEA d’un stylo à bille

# 1 Outil FMEA pour Excel

Économisez des heures de travail

Pourquoi utiliser DFMEA ?

La qualité est essentielle à la satisfaction du client, à la fidélité et aux achats futurs de produits. Les récents scandales de qualité avec de nombreuses entreprises indiquent que de graves problèmes de conception peuvent ruiner la réputation de toute entreprise ou les mettre hors service.

Des problèmes de conception moins graves peuvent mécontenter les clients, retarder le lancement d’un nouveau produit et imposer une charge financière importante à l’entreprise.

Dans un projet de nouveau produit, des échecs de conception sont créés involontairement lors de la phase de développement de la Conception du produit &. Sans DFMEA, presque toutes les défaillances ne seront pas découvertes avant la validation et la production d’essai, et certaines ne seront détectées qu’après le lancement de la production.

Cependant, le coût de développement des contre-mesures dans la phase ultérieure est beaucoup plus élevé que dans les étapes précédentes. Avec DFMEA, les contre-mesures seront considérées presque en même temps que les défaillances sont générées.

Quand effectuer DFMEA

Avec DFMEA, une organisation peut s’assurer que toutes les exigences de conception sont complètement satisfaites avant le lancement de la production et maintenir la qualité de la conception plus tard.

3.1 Quand commencer

Pour un nouveau produit, la conception FMEA doit commencer par la conception du produit et avant la fabrication du prototype.

3.2 Quand examiner

L’équipe doit continuellement examiner et mettre à jour le document DFMEA en cas de changement de produit:

- Changement de conception du produit: Un changement de produit pourrait être la raison de revoir DFMEA. Dans ce cas, le point de changement et les points affectés doivent être concentrés sur.

- Problème de qualité causé par la conception du produit: Les nouveaux défauts internes ou le retour du client doivent être reflétés dans DFMEA pour examiner et envisager des mesures correctives.

Qui dirigera DFMEA

Un bon DFMEA doit être mené par l’équipe interfonctionnelle et dirigé par l’ingénieur responsable de la conception du produit. Les départements concernés devraient inclure, sans s’y limiter, la Conception, l’Ingénieur d’Analyse des Tests, la Production, la Qualité des Fournisseurs, la Qualité des Produits, le Service et la Logistique.

# 1 Outil FMEA pour Excel

Économisez des heures de travail

Comment effectuer DFMEA

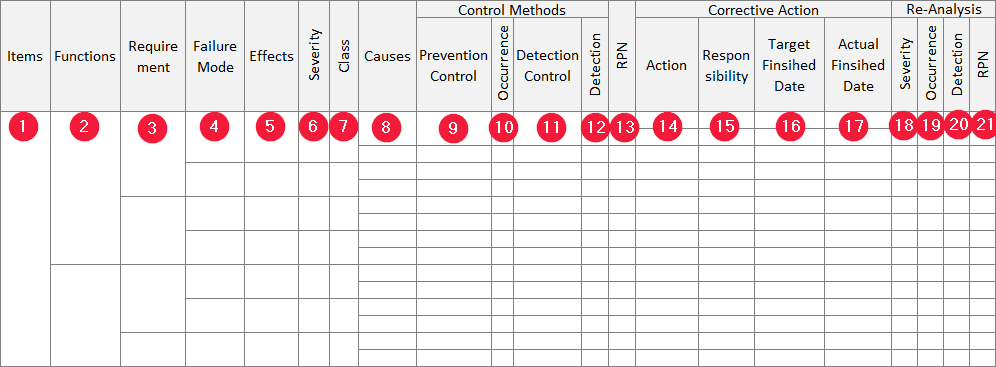

5.1 Modèle DFMEA

Tout d’abord, un modèle DFMEA (également appelé formulaire DFMEA) est nécessaire. Comme tout autre modèle FMEA, un modèle DFMEA comporte deux parties : l’en-tête et le corps.

L’en-tête fournit des informations générales, y compris, mais sans s’y limiter, le nom du produit, le numéro de produit, le membre de l’équipe, le chef de projet, le client, le numéro de document et la version du document.

Le corps comprend de nombreuses colonnes qui ont des relations. Il existe de nombreux modèles FMEA de conception différents qui incluent différents noms de colonnes. Certaines colonnes peuvent être séparées ou combinées, mais leur signification n’est pas différente.

- Articles: Article (composant, pièce, assemblage) du produit / pièce à analyser. Un élément a une ou plusieurs fonctions.

- Fonction : Fonctions d’un élément. Une fonction a une ou plusieurs exigences

- Exigence : Exigences d’une fonction. Une exigence comporte un ou plusieurs modes de défaillance potentiels.

- Mode d’échec : La façon dont un élément ne répond potentiellement pas à l’exigence. Un mode de défaillance a un ou plusieurs effets potentiels.

- Effets: Effets potentiels du mode de défaillance potentiel sur la fonction et les clients.

- Gravité(S): un numéro de classement reflète l’effet potentiel le plus grave d’un mode de défaillance. La gravité se classe sur une échelle de 1 à 10, 10 est le risque le plus grave.Classe

- : Caractéristique spéciale du produit ou mode de défaillance à haut risque.

- Cause: La raison pour laquelle l’échec se produit. Un mode de défaillance a une ou plusieurs causes potentielles.

- Contrôle de prévention (dans la méthode de contrôle): Action de conception pour empêcher la cause potentielle de se produire.

- Occurrence (C) : un numéro de classement reflète la possibilité d’occurrence de la défaillance. L’occurrence se classe sur une échelle de 1 à 10, 10 signifie la plus grande possibilité d’occurrence.

- Contrôle de détection (dans la méthode de contrôle) Action de conception pour détecter la défaillance ou la cause de la défaillance si elle se produit.

- Détection (D) : un numéro de classement reflète la meilleure méthode de contrôle de détection. La détection se classe sur une échelle de 1 à 10, 10 signifie la pire capacité de détection.

- RPN: (signifie Numéro de priorité du risque) Un numéro d’indication permettant d’évaluer le risque du processus en fonction de la Gravité, de l’occurrence et de la détection. En fonction des index RPN et S, O, D, l’équipe / l’individu responsable doit décider des mesures correctives nécessaires pour chaque mode de défaillance. La formule RPN est la suivante: RPN = S x O x D

- Action: Action recommandée pour éliminer ou réduire le risque de causes du mode de défaillance.

- Responsabilité: Personne ou équipe / département qui doit effectuer l’action recommandée.

- Date d’achèvement cible : La date d’achèvement du plan.

- Date d’achèvement réelle : La date d’achèvement réelle.

- Sévérité: réévaluer la gravité du mode de défaillance après une action corrective

- Occurrence : réévaluer la possibilité d’occurrence après une action corrective

- Détection : réévaluer la capacité de détection après une action corrective

- RPN : recalculer le numéro de priorité du risque après une action corrective

# 1 Outil FMEA pour Excel

Économisez des heures de travail

5.2 L’apport de l’AMDEC de conception

Ci-dessous les documents doivent être considérés comme des ressources d’entrée pour l’équipe lors de la réalisation de l’AMDEC de conception:

- Diagrammes de blocs (limites): Le diagramme de blocs du produit montre les relations physiques et logiques entre les composants du produit. Le schéma fonctionnel peut être utilisé pour déterminer l’élément inclus dans le DFMEA.

- Diagrammes de paramètres (P): Le diagramme P est un outil structuré utilisé pour décrire la physique liée aux fonctions de la conception en répertoriant les facteurs d’entrée, de sortie, de contrôle et de bruit de l’objectif.

- Historique de qualité: Peut être utilisé pour trouver le mode de défaillance potentiel et confirmer l’efficacité de l’action préventive dans la nouvelle conception.Dessin

- , Spécifications techniques: Peut être utilisé pour déterminer la fonction et les exigences.

- Nomenclature: Liste des composants / parties du produit.

5.3 Étapes pour développer la conception FMEA

Lorsque tout est prêt, l’équipe DFMEA, le modèle et le document de support, vous pouvez commencer à réaliser la conception FMEA en suivant les 9 étapes ci-dessous:

- Définir les Exigences du produit

- Mode d’échec potentiel de Remue-méninges

- Analyser les Effets

- Trouver la Cause potentielle

- Décrire le Contrôle actuel des causes potentielles

- Évaluer l’occurrence / Détection de l’État actuel

- Calculer le RPN et Évaluer le risque

- Plan de mesures correctives

- Ré-évaluation du RPN après une Mesure corrective

5.4 Liaison de DFMEA

DFMEA n’est pas un document autonome dans le processus de développement de produits et de processus. Pour vous assurer de la cohérence de votre DFMEA les uns avec les autres, les informations contenues dans DFMEA doivent être liées aux informations respectives contenues dans d’autres documents:

PFMEA

La connexion entre PFMEA et DFMEA peut ne pas être évidente car elles ont des objectifs différents. Alors que PFMEA se concentre sur le processus, DFMEA se concentre sur le produit. Cependant, le lien ci-dessous doit être maintenu:

- Les caractéristiques du produit et du procédé mentionnés dans le PFMEA doivent être cohérentes avec les éléments correspondants du DFMEA.

- Parfois, les modes de défaillance DFMEA et PFMEA ont le même effet potentiel. Les rangs de sévérité associés au même effet doivent être égaux dans le PFMEA et le DFMEA.

- Les modes de défaillance potentiels du PFMEA entraînant un effet lié au produit devraient apparaître dans la Cause potentielle de défaillance du DFMEA. Vice versa, le mode de défaillance potentielle dans DFMEA qui cause par le processus devrait apparaître dans les Effets de défaillance potentiels du PFMEA.

Plan et rapport de vérification de conception (DVP & R)

Le Plan et rapport de vérification de conception est un plan et un rapport utilisés pour confirmer qu’un système, un produit ou un composant satisfait aux exigences de conception. Au minimum, DVP & R devrait avoir des éléments de test, des critères, des procédures et la taille de l’échantillon. La prévention et le contrôle de détection DFMEA sont l’entrée de l’élément de test inclus dans le Plan de vérification de la conception.

Résumé

DFMEA devrait refléter l’état actuel de la conception des produits, et c’est pourquoi on l’appelle un document évolutif. Cependant, garder DFMEA « vivant » n’est pas facile. C’est à cause de la complexité de DFMEA et de son lien avec d’autres documents. Maintenir la vie DFMEA est beaucoup plus facile si nous utilisons un logiciel DFMEA approprié comme analyse FMEA.