Le Béton Ultra-Performant est Prêt à Révolutionner le Béton Préfabriqué et Précontraint

Le béton ultra-performant (UHPC) s’impose rapidement comme un matériau de premier plan pour la construction en béton préfabriqué. Introduit pour la première fois sous le nom de « béton de poudre réactive » au début des années 1990, ce matériau a connu une utilisation croissante aux États-Unis et à l’étranger au cours de la dernière décennie.

Le PCU a été utilisé pour construire des ponts routiers en France, au Japon et en Malaisie; des ponts piétonniers au Canada et au Venezuela; des panneaux de toit et des façades architecturales au Canada et en France; et plus encore.

Aux États-Unis, l’UHPC a été utilisé pour construire des poutres de pont en Virginie et en Iowa, des recouvrements de tablier de pont à New York et au Delaware et des joints coulés sur le terrain entre des éléments de pont préfabriqués dans plus de 20 autres États. Les efforts de recherche et de développement en cours des agences de transport fédérales et d’État, des organisations industrielles nationales, des propriétaires privés et des producteurs de béton cherchent à faire progresser cette technologie afin qu’elle puisse être adoptée plus largement dans les secteurs des transports et de la construction de bâtiments.

Une industrie clé bien adaptée pour tirer parti des caractéristiques de performance uniques de ce matériau est l’industrie du béton préfabriqué et précontraint.

Qu’est-ce que le PCU?

Le UHPC est un matériau à base de ciment renforcé de fibres. Il contient bon nombre des mêmes matériaux que le béton conventionnel — ciment, matériaux cimentaires supplémentaires (SMC), sable fin et adjuvants chimiques — mais les matériaux sont proportionnés pour créer un emballage dense de matériaux allant de la fumée de silice au sable, c’est-à-dire des matériaux les plus fins aux matériaux les plus grossiers.

La teneur totale en matériaux cimentaires des mélanges de PCU peut et dépasse souvent 1 500 lb par jcu de matériau— soit plus du double de la teneur en matériaux cimentaires de la plupart des mélanges de béton conventionnels. Cependant, le rapport eau /liant (w / b) est souvent de 0,20 ou moins, facilité par l’utilisation de réducteurs d’eau spécialisés de haute gamme. L’emballage de particules dense, combiné à l’ultra-faible w / b, crée dans le béton une microstructure hautement raffinée qui offre une résistance et une durabilité exceptionnelles. En conséquence, les éléments de PCU peuvent avoir une espérance de vie de 200 ans ou plus, même dans des environnements exigeants tels que les expositions marines et de dégivrage.

Bien qu’il n’existe pas de définition uniforme de l’UHPC, les résistances à la compression des UHPC typiques dépassent 17 000 psi, de nombreux matériaux UHPC disponibles dans le commerce pouvant atteindre des résistances de 30 000 psi ou plus. Par rapport aux bétons conventionnels et performants, les UHPC peuvent fournir une résistance à la compression multipliée par 3 à 5. Cependant, la résistance à la compression n’est pas la propriété la plus importante de ce matériau. Un facteur de différenciation clé entre les UHPC structurels et les autres classes de béton, en particulier pour les applications de préfabrication structurelle, est la haute performance de résistance du matériau, qui découle d’une combinaison de la microstructure raffinée et des microfibres d’acier à haute résistance qui sont incorporées dans le mélange à des doses comprises entre environ 1 et 3%, en volume (environ 130 à 390 lbs / cu yd).

Les mélanges UHPC structuraux peuvent être conçus pour atteindre des résistances directes à la traction de plus de 1 000 psi et des résistances à la flexion de plus de 2 500 psi. De plus, un mélange UHPC bien conçu peut présenter une ductilité post-fissuration et un durcissement par déformation importants, augmentant considérablement la résistance à la flexion résiduelle lorsque l’élément se déforme après la fissuration.

La haute résistance à la traction et la ductilité post-fissuration du PCU offrent des avantages significatifs pour la conception structurelle. Premièrement, la ductilité post-fissuration et le comportement de durcissement par déformation peuvent permettre la quasi-élimination des barres d’armature minimales requises dans le béton conventionnel pour obtenir une ductilité prescrite par le code lorsque la défaillance est imminente.

Deuxièmement, la ductilité élevée de l’UHPC se traduit par une ténacité du matériau énorme, ce qui augmente la capacité d’absorption d’énergie même sans l’aide des barres d’armature.

Troisièmement, la résistance élevée à la traction augmente la résistance au cisaillement du matériau, avec la possibilité d’éliminer totalement les étriers de cisaillement dans la conception de la poutre. En éliminant les étriers, la conception et la production des éléments peuvent être simplifiées et les largeurs de bande d’élément (tige) peuvent être réduites. En effet, les poutres, colonnes et autres éléments structurels UHPC peuvent être conçus avec des sections transversales ayant beaucoup moins de volume, et donc de poids, de matériau tout en offrant la même capacité que les éléments en béton armé classiques.

L’avancement de la technologie pour le béton préfabriqué et précontraint

Le PCU présente des promesses considérables pour faire progresser les capacités de l’industrie du béton préfabriqué et précontraint. Les caractéristiques de performance de ce matériau peuvent permettre la conception de systèmes structuraux qui maintiennent une résistance et une facilité d’entretien acceptables tout en ayant des poids de membre réduits, des longueurs d’envergure étendues et moins de renforcement. De plus, grâce à la grande durabilité offerte par ce matériau, ces systèmes structurels peuvent être déployés dans des environnements exigeants, tels que les applications marines et les expositions par temps froid, en tant qu’alternatives à faible rapport coût-bénéfice aux conceptions utilisant des barres d’armature en acier inoxydable et non métalliques.

Pour que les PCU voient une mise en œuvre généralisée dans l’industrie du béton précontraint préfabriqué, deux conditions doivent être remplies: (1) les PCU doivent pouvoir être produits de manière fiable dans des installations préfabriquées, avec des coûts de matières premières totalisant moins de 1 000 per par jcu (contre des coûts actuels de 2 000 à 3 000 per par jcu pour les matériaux pré-ensachés); et (2) des procédures doivent être développées pour permettre la conception de systèmes structurels qui capitalisent sur les caractéristiques de performance uniques de le CSU. De telles procédures peuvent apporter une valeur énorme en permettant une réduction d’environ 50% de la section transversale par rapport aux produits en béton conventionnels.

L’Institut du béton préfabriqué/Précontraint (PCI) a reconnu ce besoin et a consacré des ressources pour soutenir un projet de recherche au bénéfice de l’industrie. L’ensemble du projet et l’élaboration des lignes directrices de conception sont dirigés par e.construct d’Omaha, Oné., alors que les aspects matériels du projet ont été dirigés par deux des sociétés d’auteurs, Wiss, Janney, Elstner Associates de Northbrook, Illinois.

Les principaux objectifs de ce projet sont de développer des méthodes de mise en œuvre de mélanges UHPC rentables basés sur des matériaux disponibles localement dans des installations de préfabrication à travers l’Amérique du Nord et d’élaborer des lignes directrices de conception et de nouvelles conceptions pour des éléments structurels optimisés pour les bâtiments et les ponts.

À ce jour, l’équipe du projet a élaboré des lignes directrices et des recommandations pour la conception et la mise en œuvre de mélanges UHPC dans les installations de production de béton préfabriqué précontraint et a validé ces procédures par le biais de la production dans cinq de ces installations à travers les États-Unis. (voir la figure 1, par exemple, le placement du PCU dans l’un des préfabricants participants).

De plus, des prototypes de ponts à longue portée et d’éléments de construction ont été conçus, produits et testés par l’équipe de projet, avec des forces de membre ultimes dépassant les charges de service de conception. Il est prévu que malgré le coût initial élevé des matériaux UHPC, les conceptions optimisées et les sections transversales réduites des éléments rendront ces produits UHPC compétitifs par rapport aux alternatives conventionnelles en béton et en acier sur la base du coût initial. Les progrès réalisés à ce jour ont été résumés dans un rapport de phase I publié en février.

Figure 1. Placement du CSU, démontrant une cohérence auto-consolidante.

Exemples d’applications des membres optimisés de l’UHPC

En utilisant l’UHPC, il est désormais possible de concevoir des sols d’immeubles de bureaux avec des baies sans colonne de 60 pi sur 60 pi, ce qui permet une grande flexibilité dans la conception intérieure des espaces loués. Il est également possible de développer des poutres de pont aussi longues que 250 pieds, dans des limites acceptables d’expédition et de montage, et sans avoir besoin d’étayage ou d’épissage sur le terrain. Les deux exemples suivants illustrent le fort potentiel des applications du CSU.

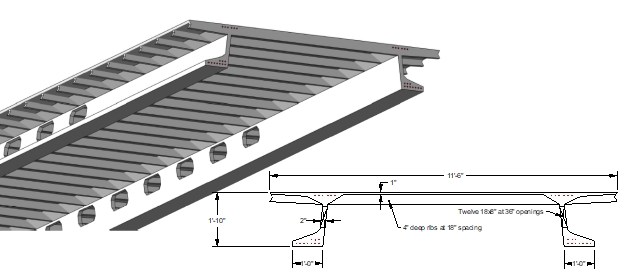

La figure 2 montre un concept de conception à utiliser dans les bâtiments. La section transversale en forme de « π » est un panneau de plancher préfabriqué et précontraint qui permet une portée de 60 pieds avec une profondeur de 22 pouces. Aucun acier, autre que les brins de précontrainte, n’est nécessaire pour cette conception. La bride supérieure n’a que 1 pouce d’épaisseur et les tiges n’ont que 2 pouces de largeur. Le poids total correspond à une dalle pleine de moins de 3 pouces d’épaisseur. Installé, le soffite serait fermé avec des solives de jauge légères s’étendant entre les tiges et recouvertes de plaques de plâtre, et les tiges auraient des ouvertures pour permettre l’intégration des services publics. Avec ce produit à longue portée, les bâtiments résidentiels à plusieurs étages peuvent avoir un parking sans colonne dans les étages inférieurs, ce qui améliore l’efficacité de l’utilisation de l’espace et la sécurité des résidents. La profondeur structurelle relativement peu profonde – intégrant les systèmes mécaniques, électriques et de plomberie — permet une utilisation efficace de l’espace et une hauteur d’étage rentable.

Figure 2. Concept d’un système de dalle UHPC pour applications résidentielles

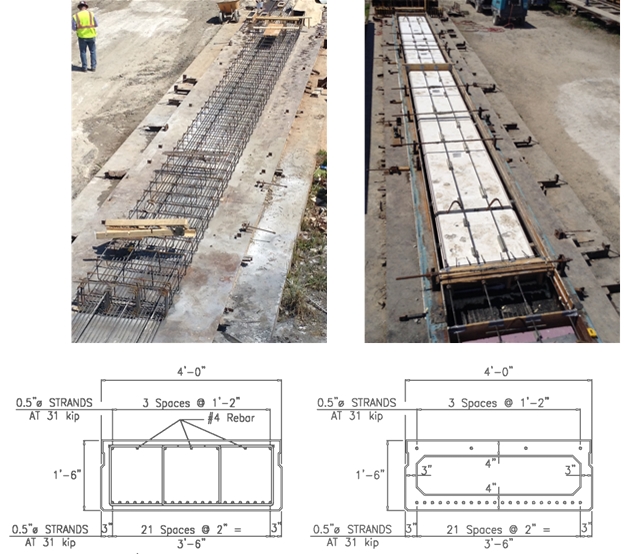

La figure 3 montre une poutre de dalle de béton conventionnelle utilisée pour des travées de 40 à 60 pieds dans des applications de construction accélérée de ponts (ABC). La figure montre également une dalle de caisson vide UHPC optimisée utilisant la même profondeur, la même largeur et la même capacité de charge. Le produit UHPC contient environ 52% du béton et moins de 4% des barres d’armature, par rapport à la poutre en béton conventionnelle similaire. Des essais à grande échelle effectués par le laboratoire structural DOT de Floride ont démontré que cette conception de poutre a une capacité de flexion, de cisaillement, de cisaillement et de transverse beaucoup plus élevée que celle requise pour le pont. D’autres améliorations dans la conception des éléments pourraient justifier une réduction du nombre de torons utilisés, qui ont été maintenus au même niveau que pour le produit en béton conventionnel pour cette démonstration.

Figure 3. Dalle de boîte pour des applications de pont. À gauche: dalle de béton classique présentant un renforcement (avant l’installation du coffrage); à droite: dalle de boîte UHPC optimisée (avec coffrage et blocage de formation de vide en mousse en place).

Conclusion

Le PCU a le potentiel de révolutionner l’industrie du béton préfabriqué et précontraint, en particulier dans les applications à grande échelle, où de longues portées ou une durabilité accrue sont bénéfiques. Grâce à de nouvelles conceptions et à des procédures de conception émergentes, le PCU a la capacité d’être compétitif par rapport aux solutions de remplacement conventionnelles du béton et de l’acier sur la base du premier coût, et peut fournir une valeur supplémentaire sur la base des coûts du cycle de vie à long terme. En tirant parti des propriétés clés du PCU, les éléments de pont et de bâtiment préfabriqués et précontraints à longue portée révolutionneront l’industrie, grâce à leur utilisation plus efficace des matériaux, à une utilisation améliorée de l’espace et à des performances améliorées à long terme.