DFMEA-teljes útmutató a tervezéshez FMEA

mi az a DFMEA?

a Dfmea (vagy Design FMEA) a Design Failure Mode and Effects Analysis rövidítése. Ez egyfajta FMEA (Failure Mode and Effects Analysis), amely a termék tervezésére összpontosít a termék meghibásodásának kockázatának csökkentése érdekében.

más szóval, a DFMEA egy analitikai módszertan, amelyet a termék tervezési és fejlesztési szakaszában használnak a termékminőség javítása érdekében.

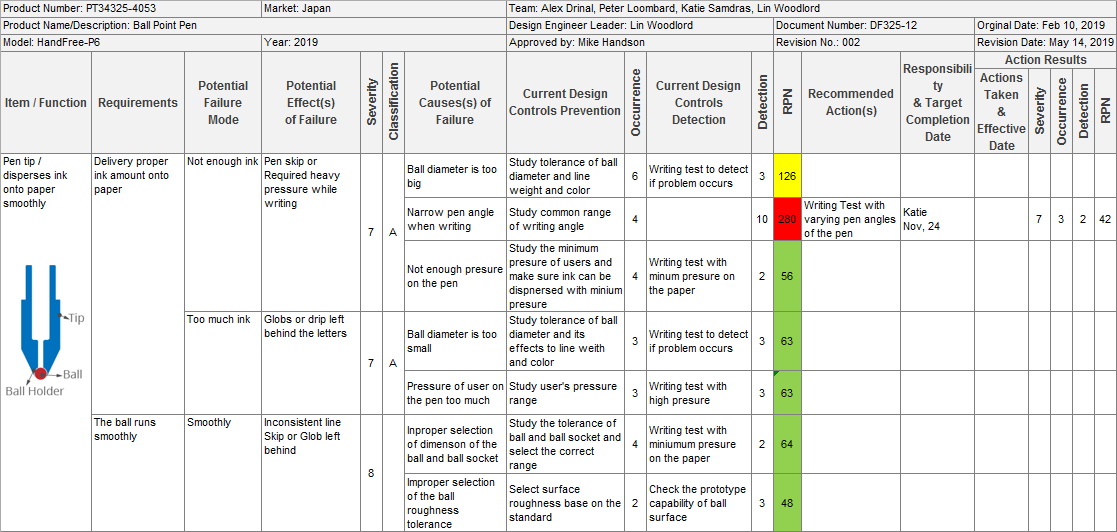

példa: Dfmea golyóstoll munkalapja

# 1 FMEA eszköz az Excel számára

munkaórák megtakarítása

miért használja a DFMEA-t?

a minőség kritikus fontosságú a vevői elégedettség, a hűség és a jövőbeni termékvásárlás szempontjából. A közelmúltban számos vállalattal kapcsolatos minőségi botrányok azt mutatják, hogy a súlyos tervezési problémák tönkretehetik bármely vállalat hírnevét, vagy megszüntethetik őket.

a kevésbé súlyos tervezési problémák elégedetlenséget okozhatnak az ügyfelek számára, késleltethetik egy új termék bevezetését, és jelentős pénzügyi terhet róhatnak a vállalatra.

egy új termékprojektben a tervezési hibák nem szándékosan keletkeznek a terméktervezés & fejlesztési szakaszában. Dfmea nélkül szinte az összes hibát nem fedezik fel a validálás és a próbagyártás előtt, és néhányat csak a gyártás elindítása után fedeznek fel.

az ellenintézkedések kidolgozásának költsége azonban a későbbi szakaszban sokkal magasabb, mint a korábbi szakaszokban. A DFMEA esetében az ellenintézkedéseket szinte ugyanabban az időben veszik figyelembe, amikor a hibák keletkeznek.

mikor kell DFMEA-t végrehajtani

a dfmea-val a szervezet biztosíthatja, hogy minden tervezési követelmény teljes mértékben teljesüljön a gyártás megkezdése előtt, és később is fenntarthatja a tervezési minőséget.

3.1 mikor kell elkezdeni

új termék esetén az FMEA tervezését a terméktervezéssel és a prototípus gyártása előtt kell kezdeni.

3.2 Mikor kell felülvizsgálni

termékváltozás esetén a csapatnak folyamatosan felül kell vizsgálnia és frissítenie kell a dfmea dokumentumot:

- a terméktervezés megváltoztatása: a Termékváltozás lehet az oka a DFMEA felülvizsgálatának. Ebben az esetben a változás pontjára és a végrehajtott pontokra kell összpontosítani.

- a terméktervezés által okozott minőségi probléma: az új belső hibákat vagy az ügyfelek visszatérését a dfmea-nak tükröznie kell a korrekciós intézkedések felülvizsgálata és megfontolása érdekében.

ki vezeti a DFMEA-t

a jó DFMEA-t a keresztfunkcionális csapatnak kell elvégeznie, és a felelős terméktervező mérnöknek kell vezetnie. Az érintett részlegeknek magukban kell foglalniuk, de nem kizárólagosan a tervezést, a tesztelési elemző mérnököt, a gyártást, a beszállítói minőséget, a termékminőséget, a szolgáltatást és a logisztikát.

# 1 FMEA eszköz az Excel számára

munkaórák megtakarítása

a DFMEA végrehajtása

5.1 Dfmea sablon

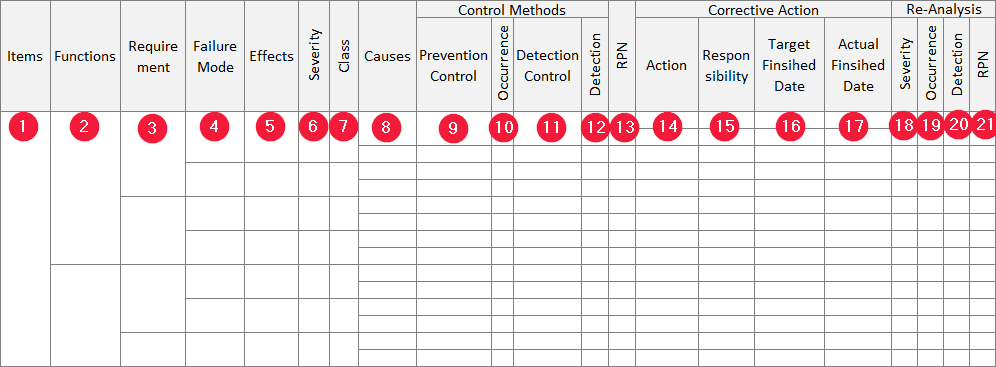

először egy DFMEA sablonra (más néven DFMEA űrlapra) van szükség. Mint minden más FMEA sablonnak, a DFMEA sablonnak is két része van: a fejléc és a törzs.

a fejléc általános információkat tartalmaz, beleértve, de nem kizárólagosan, a termék nevét, a termék számát, A csapattagot, a projektvezetőt, az Ügyfelet, a dokumentum számát és a dokumentum verzióját.

a test számos oszlopot tartalmaz, amelyek kapcsolatokkal rendelkeznek. Sok különböző Design FMEA sablonok, amelyek tartalmazzák a különböző oszlop nevét. Egyes oszlopok elválaszthatók vagy kombinálhatók, de nincs különbség a jelentésükben.

- tételek: Az elemezendő termék/alkatrész tételét (alkatrészét, alkatrészét, összeszerelését). Egy elemnek egy vagy több funkciója van.

- funkció: egy elem funkciói. Egy függvénynek egy vagy több követelménye van

- követelmény: egy függvény követelményei. A követelménynek egy vagy több lehetséges meghibásodási módja van.

- hiba mód: az a mód, ahogyan egy elem esetleg nem felel meg a követelménynek. A meghibásodási módnak egy vagy több lehetséges hatása van.

- hatások: a lehetséges meghibásodási mód lehetséges hatásai a funkcióra és az ügyfelekre.

- Súlyosság (Ok): a rangsorolási szám a meghibásodási mód legsúlyosabb lehetséges hatását tükrözi. A súlyosság 1-10 skálán helyezkedik el, a 10 a legsúlyosabb kockázat.

- osztály: speciális termékjellemző vagy nagy kockázatú meghibásodási mód.

- ok: a hiba oka. A meghibásodási módnak egy vagy több lehetséges oka van.

- prevenciós kontroll (ellenőrzési módszerben): tervezési művelet a lehetséges okok előfordulásának megelőzésére.

- Esemény (C): a rangsorolási szám a hiba előfordulásának lehetőségét tükrözi. Az előfordulás 1-10 skálán helyezkedik el, a 10 a legmagasabb előfordulási lehetőséget jelenti.

- Detection Control (in Control Method) tervezési művelet a hiba vagy a hiba okának észlelésére, ha ez megtörténik.

- észlelés (D): a rangsorolási szám a legjobb észlelési ellenőrzési módszert tükrözi. Az észlelés 1-10 skálán helyezkedik el, a 10 a legrosszabb észlelési képességet jelenti.

- RPN: (a kockázati prioritási számot jelenti) egy indikációs szám, amely a folyamat kockázatát súlyosság, előfordulás és észlelés alapján értékeli. Az RPN és az S, O, D indexektől függően a felelős csapatnak/egyénnek el kell döntenie az egyes hibamódokhoz szükséges korrekciós intézkedéseket. RPN képlet: RPN = s x O x D

- művelet: ajánlott művelet a hiba okainak kiküszöbölésére vagy csökkentésére mód.

- felelősség: egyéni személy vagy csapat/osztály, akinek végre kell hajtania az ajánlott műveletet.

- cél befejezési dátum: a terv befejezésének dátuma.

- Tényleges befejezési dátum: a tényleges Befejezés Dátuma.

- súlyosság: a meghibásodási mód súlyosságának újraértékelése a korrekciós intézkedés után

- előfordulás: az előfordulási lehetőség újraértékelése a korrekciós intézkedés után

- észlelés: az észlelési képesség újraértékelése a korrekciós intézkedés után

- RPN: a kockázati prioritási szám újbóli kiszámítása a korrekciós intézkedés után

# 1 FMEA eszköz az Excel számára

munkaórák megtakarítása

5.2 a tervezési FMEA bemenete

az alábbi dokumentumokat a csapat bemeneti erőforrásainak kell tekinteni a tervezési FMEA végrehajtása során:

- blokk (határ) diagramok: a termék blokkdiagramja a termék összetevői közötti fizikai és logikai kapcsolatokat mutatja. A blokkdiagram használható a DFMEA-ban szereplő elem meghatározására.

- paraméter (P) diagramok: A P-Diagram egy strukturált eszköz, amelyet a tervezés funkcióival kapcsolatos fizika leírására használnak a cél bemenetének, kimenetének, vezérlésének és zajtényezőjének felsorolásával.

- minőség története: lehet használni, hogy megtalálja a lehetséges hiba mód, és megerősíti a hatékonyságát megelőző intézkedések az új design.

- rajz, mérnöki specifikáció: használható a funkció és a követelmények meghatározására.

- Anyagjegyzék: a termék alkatrészeinek felsorolása.

5.3 A Design FMEA fejlesztésének lépései

amikor minden készen áll, a dfmea csapat, a sablon és a támogatási dokumentum, elkezdheti a Design FMEA végrehajtását az alábbi 9 lépés követésével:

- Termékkövetelmények meghatározása

- brainstorming potenciális hiba mód

- hatások elemzése

- lehetséges ok keresése

- a lehetséges okok jelenlegi szabályozásának leírása

- az aktuális állapot előfordulásának /észlelésének értékelése

- az RPN kiszámítása és a kockázat értékelése

- korrekciós intézkedési terv

- az RPN újraértékelése a korrekciós intézkedés után

5.4 A Dfmea

összekapcsolása a DFMEA nem önálló dokumentum a termék – és folyamatfejlesztési folyamatban. Annak biztosítása érdekében, hogy a DFMEA összhangban legyen egymással, a DFMEA-ban szereplő információknak kapcsolódniuk kell a más dokumentumokban szereplő információkhoz:

PFMEA

a PFMEA és a DFMEA közötti kapcsolat nem biztos, hogy nyilvánvaló, mert eltérő célkitűzéseik vannak. Míg a PFMEA a folyamatra összpontosít, a DFMEA a termékre összpontosít. Az alábbi kapcsolatot azonban fenn kell tartani:

- a PFMEA-ban említett termék és eljárás jellemzőinek összhangban kell lenniük a DFMEA megfelelő tételeivel.

- néha a DFMEA és a PFMEA meghibásodási módoknak ugyanaz a potenciális hatása. Az azonos hatású súlyossági rangoknak egyenlőnek kell lenniük mind a PFMEA, mind a DFMEA esetében.

- a PFMEA termékkel kapcsolatos hatásokhoz vezető lehetséges meghibásodási módjainak meg kell jelenniük a Dfmea meghibásodásának lehetséges okában. Fordítva, a DFMEA potenciális meghibásodási módjának, amelyet a folyamat okoz, meg kell jelennie a PFMEA potenciális meghibásodási hatásaiban.

Tervellenőrzési terv és jelentés (DVP& R)

a Tervellenőrzési terv és jelentés olyan terv és jelentés, amelyet annak megerősítésére használnak, hogy egy rendszer, termék vagy alkatrész megfelel a tervezési követelményeknek. Legalább a DVP& R-nek rendelkeznie kell tesztelemekkel, kritériumokkal, eljárásokkal és mintamérettel. A DFMEA megelőzés és észlelés ellenőrzése a Tervellenőrzési tervben szereplő vizsgálati elem bemenete.

összefoglaló

a DFMEA-nak tükröznie kell a terméktervezés jelenlegi állapotát, ezért hívják élő dokumentumnak. Azonban tartani DFMEA ” élő ” nem könnyű. Ennek oka a DFMEA bonyolultsága és más dokumentumokhoz való kapcsolódása. A DFMEA living fenntartása sokkal könnyebb, ha megfelelő dfmea szoftvert használunk FMEA elemzésként.