DFMEA-Guida completa alla progettazione FMEA

Che cos’è DFMEA?

DFMEA (o Design FMEA) è l’acronimo di Design Failure Mode and Effects Analysis. È un tipo di FMEA (Failure Mode and Effects Analysis) che si concentra sulla progettazione del prodotto per ridurre il rischio di guasto del prodotto.

In altre parole, DFMEA è una metodologia analitica utilizzata nella fase di progettazione e sviluppo del prodotto per migliorare la qualità del prodotto.

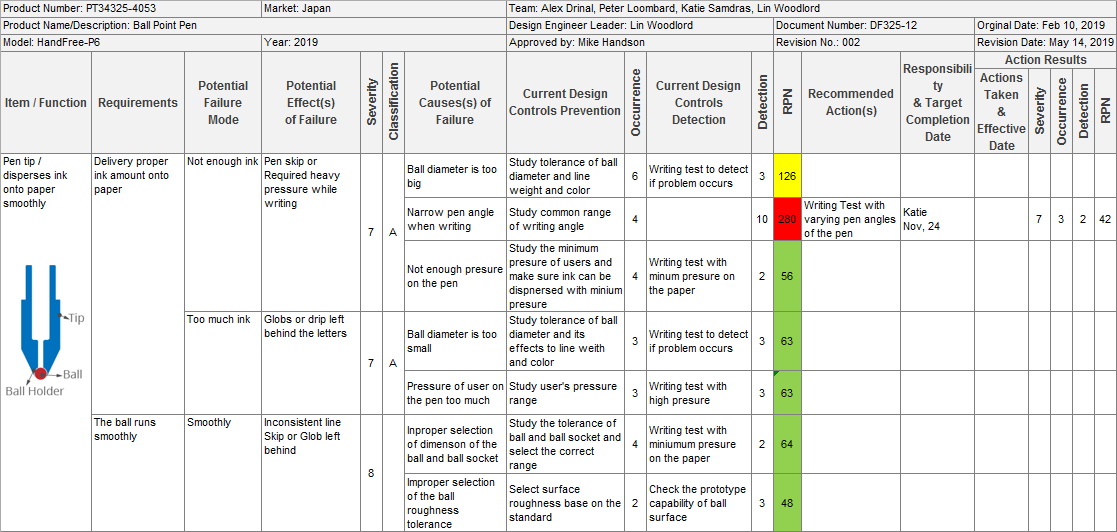

Esempio: DFMEA foglio di lavoro di una penna a sfera

# 1 FMEA Strumento per Excel

Risparmiare ore di lavoro

Perché utilizzare DFMEA?

La qualità è fondamentale per la soddisfazione del cliente, la fedeltà e gli acquisti futuri dei prodotti. Recenti scandali di qualità con molte aziende indicano che seri problemi di progettazione possono rovinare la reputazione di qualsiasi azienda o metterli fuori mercato.

Problemi di progettazione meno gravi possono insoddisfare i clienti, ritardare il lancio di un nuovo prodotto e comportare un notevole onere finanziario per l’azienda.

In un nuovo progetto di prodotto, gli errori di progettazione vengono creati involontariamente nella fase di sviluppo del progetto di prodotto &. Senza DFMEA, quasi tutti i guasti non saranno scoperti fino alla convalida e alla produzione di prova, e alcuni non saranno rilevati fino a dopo il lancio della produzione.

Tuttavia, il costo di sviluppare contromisure nella fase successiva è molto più alto rispetto alle fasi precedenti. Con DFMEA, le contromisure saranno prese in considerazione quasi nello stesso momento in cui vengono generati i guasti.

Quando condurre DFMEA

Con DFMEA, un’organizzazione può garantire che tutti i requisiti di progettazione siano completamente soddisfatti prima del lancio della produzione e mantenere la qualità del progetto in seguito.

3.1 Quando iniziare

Per un nuovo prodotto, Design FMEA dovrebbe iniziare con la progettazione del prodotto e prima della produzione del prototipo.

3.2 Quando rivedere

Il team dovrebbe rivedere e aggiornare continuamente il documento DFMEA in caso di modifiche al prodotto:

- Cambiamento del design del prodotto: il cambiamento del prodotto potrebbe essere la ragione per rivedere DFMEA. In questo caso, il punto di cambiamento e i punti effettuati dovrebbero essere focalizzati su.

- Problema di qualità causato dalla progettazione del prodotto: i nuovi difetti interni o il ritorno del cliente dovrebbero riflettersi in DFMEA per esaminare e considerare l’azione correttiva.

Chi condurrà DFMEA

Un buon DFMEA deve essere condotto dal team interfunzionale e guidato dall’ingegnere responsabile della progettazione del prodotto. I reparti coinvolti dovrebbero includere, ma non sono limitati a Progettazione, Testing Analysis Engineer, Produzione, qualità del fornitore, qualità del prodotto, servizio e logistica.

# 1 FMEA Strumento per Excel

Risparmiare ore di lavoro

Come condurre DFMEA

5.1 DFMEA Template

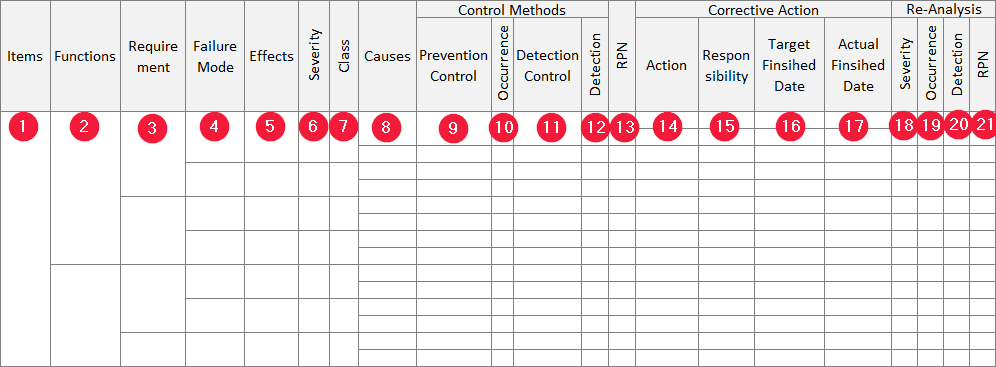

in Primo luogo, un DFMEA modello (chiamato anche un DFMEA forma) è necessario. Come qualsiasi altro modello FMEA, un modello DFMEA ha due parti: l’intestazione e il corpo.

L’intestazione fornisce informazioni generali, tra cui, a titolo esemplificativo ma non esaustivo, il nome del prodotto, il numero del prodotto, il membro del team, il capo progetto, il cliente, il numero del documento e la versione del documento.

Il corpo include molte colonne che hanno relazioni. Esistono molti modelli FMEA di design diversi che includono vari nomi di colonne. Alcune colonne possono essere separate o combinate, ma non c’è differenza nel loro significato.

- Articoli: Articolo (componente, parte, assemblaggio) del prodotto/parte da analizzare. Un elemento ha una o più funzioni.

- Funzione: Funzioni di un elemento. Una funzione ha uno o più requisiti

- Requisito: Requisiti di una funzione. Un requisito ha una o più modalità di guasto potenziale.

- Modalità di errore: il modo in cui un elemento potenzialmente non riesce a soddisfare il requisito. Una modalità di guasto ha uno o più effetti potenziali.

- Effetti: potenziali effetti della modalità di guasto potenziale sulla funzione e sui clienti.

- Gravità: un numero di classifica riflette l’effetto potenziale più grave di una modalità di guasto. La gravità si colloca su una scala da 1 a 10, 10 è il rischio più grave.

- Classe: caratteristica speciale del prodotto o modalità di guasto ad alto rischio.

- Causa: il motivo per cui si verifica un errore. Una modalità di guasto ha una o più cause potenziali.

- Controllo di prevenzione (nel metodo di controllo): azione di progettazione per evitare che si verifichi una potenziale causa.

- Occorrenza (C): un numero di classificazione riflette la possibilità che si verifichi l’Errore. Occorrenza ranghi su una scala da 1 a 10, 10 significa la più alta possibilità di occorrenza.

- Controllo di rilevamento (nel metodo di controllo) Azione di progettazione per rilevare l’errore o la causa dell’errore se si verifica.

- Rilevamento (D): un numero di classifica riflette il miglior metodo di controllo di rilevamento. Il rilevamento si colloca su una scala da 1 a 10, 10 significa la peggiore capacità di rilevamento.

- RPN: (sta per Risk Priority Number) Un numero di indicazione per valutare il rischio del processo in base alla gravità, all’occorrenza e al rilevamento. Dipende dagli indici RPN e S, O, D, il team/individuo responsabile deve decidere l’azione correttiva necessaria per ogni modalità di guasto. Formula RPN è: RPN = S x O x D

- Azione: azione consigliata per eliminare o ridurre la possibilità delle cause della modalità di guasto.

- Responsabilità: persona individuale o squadra / reparto che deve completare l’azione raccomandata.

- Data di fine obiettivo: la data di completamento del piano.

- Data di fine effettiva: la data di completamento effettiva.

- Gravità: ri-valutare la gravità delle modalità di guasto dopo l’azione correttiva

- Occorrenze: ri-valutare la ricorrenza possibilità dopo l’azione correttiva

- Rilevamento: ri-valutare la capacità di rilevamento dopo azione correttiva

- RPN: ri-calcolare il Numero di Priorità di Rischio dopo l’azione correttiva

# 1 FMEA Strumento per Excel

Risparmiare ore di lavoro

5.2 Input di progettazione FMEA

Sotto i documenti dovrebbero essere considerati come risorse di input per il team durante lo svolgimento di progettazione FMEA:

- Diagrammi a blocchi (Boundary): Lo schema a blocchi del prodotto mostra le relazioni fisiche e logiche tra i componenti del prodotto. Schema a blocchi può essere utilizzato per determinare l’elemento incluso nel DFMEA.

- Diagrammi dei parametri (P): Il diagramma P è uno strumento strutturato utilizzato per descrivere la fisica relativa alle funzioni del progetto elencando input, output, controllo e fattore di rumore dell’obiettivo.

- Storia di qualità: Può essere usato per trovare il modo potenziale di guasto e per confermare l’efficacia di azione preventiva nella nuova progettazione.

- Disegno, specifiche tecniche: Può essere utilizzato per determinare la funzione e requisiti.

- Distinta base: Elenco dei componenti / parti del prodotto.

5.3 Passi per sviluppare Design FMEA

Quando tutto è pronto, DFMEA squadra, modello, e il documento di supporto, è possibile iniziare a condurre Design FMEA seguendo i 9 passi di seguito:

- Definire i Requisiti del Prodotto

- Brainstorming Potenziali modi di Guasto

- Analizzare gli Effetti

- Ricerca di Potenziali cause

- Descrivere il Controllo di Corrente per le potenziali cause

- Valutare il Verificarsi di Rilevamento della Corrente di Stato

- Calcolare RPN e Valutare il Rischio

- Piano d’Azione Correttivo

- Re-rating RPN dopo Azione Correttiva

5.4 Collegamento di DFMEA

DFMEA non è un documento autonomo nel prodotto e di processo processo di sviluppo. Per garantire la coerenza di DFMEA tra loro, le informazioni contenute in DFMEA devono essere collegate alle informazioni contenute in altri documenti:

PFMEA

La connessione tra PFMEA e DFMEA potrebbe non essere ovvia perché hanno obiettivi diversi. Mentre PFMEA si concentra sul processo, DFMEA si concentra sul prodotto. Tuttavia, sotto il collegamento dovrebbe essere mantenuto:

- Le caratteristiche del prodotto e del processo menzionati in PFMEA devono essere coerenti con le corrispondenti voci contenute in DFMEA.

- A volte, le modalità di guasto DFMEA e PFMEA hanno lo stesso effetto potenziale. I gradi di gravità associati allo stesso effetto devono essere uguali sia in PFMEA che in DFMEA.

- I modi potenziali di guasto di PFMEA piombo all’effetto correlato al prodotto dovrebbero comparire in causa potenziale di guasto in DFMEA. Viceversa, la modalità di guasto potenziale in DFMEA che causa dal processo dovrebbe apparire in PFMEA Potenziali effetti di guasto.

Piano e report di verifica del progetto (DVP& R)

Piano e report di verifica del progetto è un piano e report utilizzato per confermare che un sistema, un prodotto o un componente soddisfa i requisiti di progettazione. Come minimo, DVP & R dovrebbe avere elementi di test, criteri, procedure e dimensioni del campione. La prevenzione e il controllo di rilevamento DFMEA sono l’input dell’elemento di prova incluso nel piano di verifica del progetto.

Sommario

DFMEA dovrebbe riflettere lo stato attuale della progettazione del prodotto, ed è per questo che è chiamato un documento vivente. Tuttavia, mantenere DFMEA “vivere” non è facile. Ciò è dovuto alla complessità di DFMEA e al suo collegamento con altri documenti. Mantenere DFMEA living è molto più facile se usiamo il software DFMEA corretto come analisi FMEA.