Ultra-High-Performance Calcestruzzo è Pronto a Rivoluzionare Prefabbricati in Cemento armato Precompresso

Ultra-high-performance concrete (UHPC) sta rapidamente emergendo come un premier materiale per la costruzione di prefabbricati in calcestruzzo. Introdotto per la prima volta come” calcestruzzo reattivo in polvere ” nei primi anni 1990, questo materiale ha visto un utilizzo crescente negli Stati Uniti e all’estero negli ultimi dieci anni.

UHPC è stato utilizzato per costruire ponti stradali in Francia, Giappone e Malesia; ponti pedonali in Canada e Venezuela; pannelli per tetti e facciate architettoniche in Canada e Francia; e altro ancora.

Negli Stati Uniti, l’UHPC è stato utilizzato per costruire travi di ponti in Virginia e Iowa, sovrapposizioni di ponti a New York e Delaware e giunti di fusione sul campo tra i membri del ponte prefabbricato in più di 20 altri stati. Gli sforzi di ricerca e sviluppo in corso da parte di agenzie di trasporto federali e statali, organizzazioni industriali nazionali, proprietari privati e produttori di calcestruzzo stanno cercando di far avanzare ulteriormente questa tecnologia in modo che possa essere adottata in modo più ampio sia nel settore dei trasporti che in quello delle costruzioni.

Un settore chiave adatto a capitalizzare le caratteristiche prestazionali uniche di questo materiale è l’industria del calcestruzzo precompresso prefabbricato.

Che cos’è UHPC?

UHPC è un materiale fibrorinforzato a base di cemento. Contiene molti degli stessi materiali del calcestruzzo convenzionale-cemento, materiali cementizi supplementari (SCMS), sabbia fine e additivi chimici — ma i materiali sono proporzionati per creare un imballaggio denso di materiali dal fumo di silice alla sabbia, cioè dai materiali più fini a quelli più grossolani.

Il contenuto totale di materiali cementizi per miscele UHPC può e spesso supera 1.500 libbre per cu yd di materiale — più del doppio del contenuto di materiali cementizi della maggior parte delle miscele di calcestruzzo convenzionali. Tuttavia, il rapporto acqua-binder (w/b) è spesso 0,20 o meno, facilitato dall’uso di riduttori speciali ad alta gamma. L’imballaggio denso della particella, unito al w/b ultra-basso, crea nel calcestruzzo una microstruttura altamente raffinata che fornisce la forza e la durevolezza eccezionali. Di conseguenza, gli elementi UHPC possono avere un’aspettativa di vita di 200 anni o più, anche in ambienti esigenti come le esposizioni marine e sbrinanti.

Mentre non esiste una definizione uniforme di UHPC, le tipiche resistenze a compressione UHPC superano i 17.000 psi, con molti materiali UHPC disponibili in commercio in grado di raggiungere resistenze di 30.000 psi o più. Rispetto ai calcestruzzi convenzionali e ad alte prestazioni, UHPC può fornire un aumento da 3 a 5 volte della resistenza alla compressione. Tuttavia, la resistenza alla compressione non è la proprietà più significativa di questo materiale. Un elemento chiave di differenziazione tra UHPC strutturale e altre classi di calcestruzzo, specialmente per applicazioni prefabbricate strutturali, è l’elevata resistenza del materiale, che deriva da una combinazione della microstruttura raffinata e delle microfibre in acciaio ad alta resistenza che vengono incorporate nella miscela a dosaggi compresi tra circa 1 e 3%, in volume (circa 130 a 390 lbs/cu yd).

Le miscele UHPC strutturali possono essere progettate per ottenere resistenze alla trazione dirette superiori a 1.000 psi e resistenze alla flessione superiori a 2.500 psi. Inoltre, una miscela UHPC ben progettata può presentare una significativa duttilità post-cracking e indurimento della deformazione, aumentando significativamente la resistenza alla flessione residua man mano che l’elemento devia dopo la fessurazione.

L’elevata resistenza alla trazione e la duttilità post-cracking di UHPC offrono vantaggi significativi per la progettazione strutturale. In primo luogo, la duttilità post-cracking e il comportamento di indurimento della deformazione possono consentire l’eliminazione virtuale delle barre d’armatura minime richieste nel calcestruzzo convenzionale per ottenere la duttilità prescritta dal codice quando il guasto è imminente.

In secondo luogo, l’elevata duttilità dell’UHPC si traduce in una straordinaria tenacità del materiale, che aumenta la capacità di assorbire energia anche senza l’aiuto delle barre d’armatura.

In terzo luogo, l’elevata resistenza alla trazione aumenta la resistenza al taglio del materiale, con la possibilità di eliminazione totale delle staffe di taglio nella progettazione del fascio. Eliminando le staffe, la progettazione e la produzione degli elementi possono essere semplificate e le larghezze del web (stelo) dei membri possono essere ridotte. Infatti, travi, colonne e altri elementi strutturali UHPC possono essere progettati con sezioni trasversali che hanno molto meno volume, e quindi peso, di materiale fornendo la stessa capacità di elementi in cemento armato convenzionalmente.

Avanzando la tecnologia per prefabbricati, calcestruzzo precompresso

UHPC mostra notevoli promesse per far progredire le capacità del settore prefabbricati, calcestruzzo precompresso. Le caratteristiche di prestazione di questo materiale possono tenere conto la progettazione dei sistemi strutturali che mantengono la forza e la facilità di manutenzione accettabili mentre hanno ridotto i pesi dell’elemento, le lunghezze estese della portata e meno rinforzare. Inoltre, grazie all’elevata durata offerta da questo materiale, questi sistemi strutturali possono essere impiegati in ambienti esigenti, come applicazioni marine e esposizioni a freddo, come alternative a basso rapporto costi-benefici ai progetti che utilizzano barre d’armatura in acciaio inossidabile e non metalliche.

Per UHPC per vedere una diffusa implementazione nei prefabbricati in cemento precompresso industria, due condizioni devono essere soddisfatte: (1) UHPC deve essere in grado di essere prodotto in modo affidabile in strutture prefabbricate, con dei costi delle materie prime totale di meno di $1.000 per cu yd (rispetto al costo attuale di $2.000 a $3.000 per cu yd per il pre-confezionato materiali); e (2) le procedure devono essere sviluppati per permettere la progettazione di sistemi strutturali che sfruttano le caratteristiche distintive di UHPC. Tali procedure possono fornire un valore enorme consentendo una riduzione di circa il 50% della sezione trasversale rispetto ai prodotti in calcestruzzo convenzionali.

Il Precast/Precompressed Concrete Institute (PCI) ha riconosciuto questa necessità e ha dedicato risorse per sostenere un progetto di ricerca a beneficio dell’industria. Lo sviluppo generale del progetto e della linea guida di progettazione sono guidati da e.construct di Omaha, Neb., mentre gli aspetti materiali del progetto sono stati guidati da due della ditta degli autori, Wiss, Janney, Elstner Associates di Northbrook, Ill.

Gli obiettivi principali di questo progetto sono sviluppare metodi per implementare miscele UHPC convenienti basate su materiali disponibili localmente presso strutture precaster in tutto il Nord America e sviluppare linee guida di progettazione e nuovi progetti per elementi strutturali ottimizzati per edifici e ponti.

Ad oggi, il team di progetto ha sviluppato linee guida e raccomandazioni per la progettazione e l’implementazione di miscele UHPC negli impianti di produzione di calcestruzzo precompresso prefabbricato e ha convalidato queste procedure attraverso la produzione in cinque impianti di questo tipo negli Stati Uniti. (vedere la Figura 1 per esempio il posizionamento UHPC in uno dei precaster partecipanti).

Inoltre, i prototipi di ponte a lunga campata e gli elementi di costruzione sono stati progettati, prodotti e testati dal team di progetto, con i massimi punti di forza dei membri che superano i carichi di servizio di progettazione. Si prevede che, nonostante l’alto costo iniziale dei materiali UHPC, i disegni ottimizzati e le sezioni trasversali ridotte renderanno questi prodotti UHPC competitivi con le alternative convenzionali in calcestruzzo e acciaio su una base di costo iniziale. I progressi compiuti finora sono stati riassunti in una relazione della prima fase pubblicata a febbraio.

Figura 1. Posizionamento di UHPC, dimostrando coerenza auto-consolidante.

Applicazioni di esempio di membri UHPC ottimizzati

Utilizzando UHPC, è ora possibile progettare pavimenti di edifici per uffici con baie prive di colonne che sono 60 piedi per 60 piedi, consentendo una grande flessibilità nella progettazione di interni di spazi affittati. È inoltre possibile sviluppare i fasci del ponte finchè 250 ft, all’interno dei limiti accettabili della costruzione e di trasporto e senza l’esigenza del puntellamento o dell’impionbatura del campo. I due esempi seguenti illustrano il forte potenziale delle applicazioni UHPC.

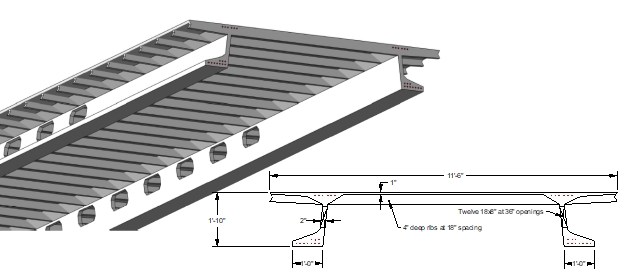

La figura 2 mostra un concetto di design per l’uso negli edifici. La sezione trasversale a forma di ” π ” è un pannello a pavimento prefabbricato precompresso che consente una campata di 60 piedi utilizzando una profondità di 22 pollici. Nessun acciaio, a parte i fili di precompressione, è necessario per questo design. La flangia superiore è spessa solo 1 pollice e gli steli sono larghi solo 2 pollici. Il peso complessivo corrisponde ad una lastra solida meno di 3 pollici di spessore. Installato, l’intradosso sarebbe chiuso con travetti leggeri che si estendono tra gli steli e coperti con cartongesso, e gli steli hanno aperture per consentire l’integrazione delle utenze. Con questo prodotto di lunga durata, gli edifici residenziali a più piani possono avere un parcheggio senza colonne nei piani inferiori, che migliora l’efficienza dell’utilizzo dello spazio e la sicurezza dei residenti. La profondità strutturale relativamente bassa, che incorpora i sistemi meccanici, elettrici e idraulici, consente un uso efficiente dello spazio e un’altezza della storia economica.

Figura 2. Concetto di un sistema di lastre UHPC per applicazioni residenziali

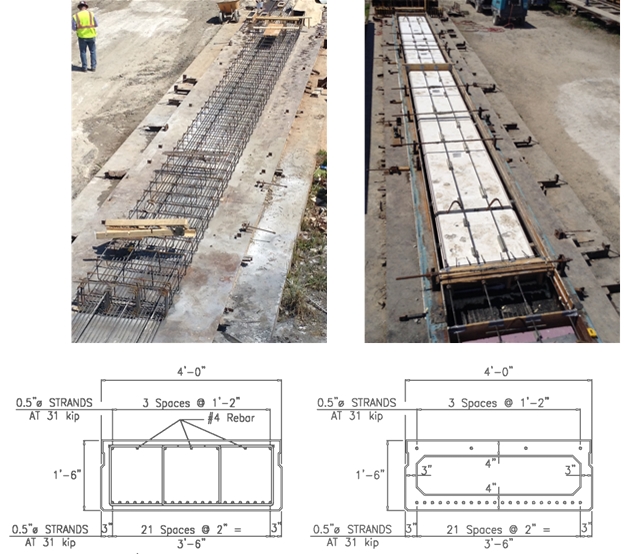

La figura 3 mostra una trave di solaio convenzionale utilizzata per campate da 40 a 60 piedi in applicazioni di costruzione di ponti accelerati (ABC). La figura mostra anche una lastra UHPC svuotata ottimizzata utilizzando la stessa profondità, larghezza e capacità di carico. Il prodotto UHPC ha circa il 52% del calcestruzzo e meno del 4% del tondo per cemento armato, rispetto alla trave di calcestruzzo convenzionale simile. Test su larga scala da parte del Florida DOT Structural Laboratory hanno dimostrato che questo disegno del fascio ha molto più alta flessione, taglio, taglio punzonatura e capacità trasversale di quanto richiesto per il ponte. Ulteriori perfezionamenti nella progettazione dell’elemento potrebbero giustificare una riduzione del numero di trefoli utilizzati, che sono stati mantenuti gli stessi del prodotto in calcestruzzo convenzionale per questa dimostrazione.

Figura 3. Lastra box per applicazioni a ponte. A sinistra: lastra in calcestruzzo convenzionale con rinforzo (prima dell’installazione della cassaforma); A destra: ottimizzato UHPC box lastra (con cassaforma e schiuma vuoto-formando blockout in luogo).

Conclusione

L’UHPC ha il potenziale per rivoluzionare l’industria del calcestruzzo precompresso prefabbricato, specialmente nelle applicazioni su larga scala, dove le campate lunghe o una maggiore durata sono vantaggiose. Con nuovi progetti e procedure di progettazione emergenti, UHPC ha la capacità di essere competitivo in termini di costi con le alternative convenzionali in calcestruzzo e acciaio su una base di primo costo e può fornire valore aggiuntivo su una base di costo del ciclo di vita a lungo termine. Sfruttando le proprietà chiave in UHPC, prefabbricati a lunga portata, ponti precompressi e membri dell’edificio rivoluzioneranno il settore, attraverso il loro uso più efficiente dei materiali, un migliore utilizzo dello spazio e prestazioni a lungo termine migliorate.