DFMEA-設計FMEAへの完全なガイド

DFMEAとは何ですか?

DFMEA(またはDesign FMEA)は、Design Failure Mode and Effects Analysisの略です。 これは、製品の故障のリスクを低減するために、製品の設計に焦点を当てたFMEA(故障モードおよび影響分析)の一種です。

言い換えれば、DFMEAは、製品の品質を向上させるために、製品の設計と開発段階で使用される分析方法論です。

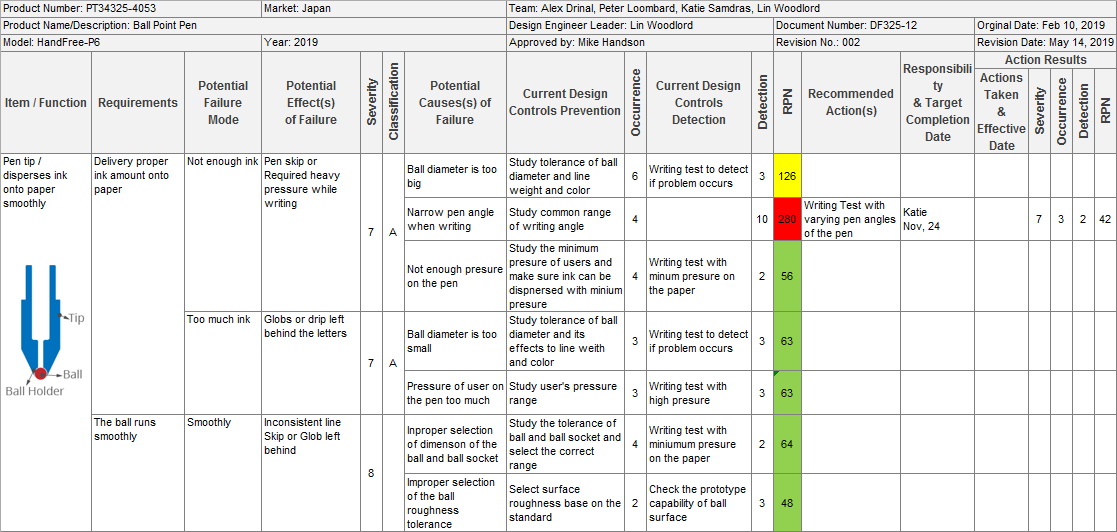

: ボールペンのDFMEAワークシート

# 1 Excel用FMEAツール

仕事の時間を節約

なぜDFMEAを使用するのですか?

品質は、顧客満足度、ロイヤルティ、および将来の製品購入にとって不可欠です。 多くの企業との最近の品質スキャンダルは、深刻な設計上の問題が企業の評判を台無しにしたり、廃業したりする可能性があることを示しています。

あまり深刻な設計上の問題は、顧客に不満を与え、新製品の発売を遅らせ、会社に大きな財政的負担をかける可能性があります。

新製品プロジェクトでは、製品設計&開発段階で意図せずに設計失敗が発生します。 DFMEAがなければ、ほとんどすべての障害は検証と試作まで検出されず、一部は生産開始後まで検出されません。

しかし、後の段階で対策を開発するコストは、前の段階よりもはるかに高い。 DFMEAでは、障害が発生するのとほぼ同時に対策が検討されます。

DFMEA

をdfmeaで実施する場合、組織は生産開始前にすべての設計要件を完全に満たし、後で設計品質を維持することができます。

3.1いつ開始するか

新製品の場合、Fmeaの設計は製品設計から始まり、プロトタイプ製造の前に開始する必要があります。

3.2レビューする時期

チームは、製品が変更された場合にDFMEA文書を継続的にレビューし、更新する必要があります:

- 製品設計の変更:プロダクト変更はDFMEAを見直す理由であることができます。 この場合、変更点と影響点に焦点を当てる必要があります。

- 製品設計に起因する品質問題:新しい内部欠陥または顧客の返品をDFMEAに反映して、是正措置を見直し、検討する必要があります。

誰がDFMEAを実施するか

優れたDFMEAは、機能横断チームによって実施され、責任ある製品設計エンジニアによって導かれる必要があります。 関係する部門には、設計、テスト分析エンジニア、生産、サプライヤーの品質、製品の品質、サービス、物流などが含まれますが、これらに限定されません。

# 1 Excel用FMEAツール

仕事の時間を節約

DFMEA

5.1DFMEAテンプレート

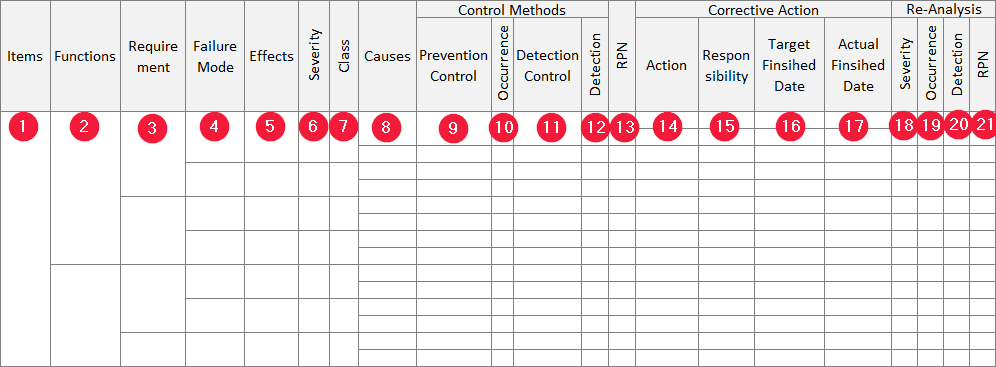

まず、DFMEAテンプレート(DFMEAフォームとも呼ばれます)が必要です。 他のFMEAテンプレートと同様に、DFMEAテンプレートにはヘッダーと本文の2つの部分があります。

ヘッダーは、製品名、製品番号、チームメンバー、プロジェクトリーダー、顧客、ドキュメント番号、ドキュメントバージョンなどの一般的な情報を提供します。

本文には、リレーションシップを持つ多くの列が含まれています。 さまざまな列名を含む多くの異なるデザインFMEAテンプレートがあります。 一部の列は分離または組み合わせることができますが、その意味に違いはありません。

- アイテム: 分析対象の製品/部品の品目(部品、部品、組立品)。 項目には1つまたは多くの機能があります。

- 機能:アイテムの機能。 関数には1つまたは多くの要件があります

- 要件:関数の要件。 1つの要件には、1つまたは複数の潜在的な故障モードがあります。

- 障害モード:アイテムが要件を満たすことができない可能性のある方法。 故障モードには、1つまたは多くの潜在的な影響があります。

- 効果:潜在的な故障モードが機能および顧客に及ぼす潜在的な影響。

- : ランキング番号は、故障モードの最も深刻な潜在的な影響を反映しています。 重症度は1から10のスケールでランク付けされ、10は最も深刻なリスクです。

- クラス:特別な製品特性か危険度が高い故障モード。

- 原因:障害が発生する理由。 故障モードには、1つまたは多くの潜在的な原因があります。

- 予防制御(制御方法):潜在的な原因が発生するのを防ぐためのアクションを設計します。

- 発生(C):順位番号は、障害の発生の可能性を反映しています。 発生は1から10スケールでランク付けされ、10は発生の可能性が最も高いことを意味します。

- 検出制御(制御方法内)障害が発生した場合に障害または障害の原因を検出するための設計アクション。

- 検出(D):ランキング番号は、最良の検出制御方法を反映しています。 検出は1から10スケールでランク付けされ、10は最悪の検出能力を意味します。

- RPN:(Risk Priority Numberの略)重大度、発生、検出に基づいてプロセスのリスクを評価するための指標番号。 RPNおよびS、O、Dの索引によって、責任があるチーム/個人は各故障モードのために必要とされる是正処置を決定しなければならない。 Rpn式は次のとおりです。RPN=S X O X D

- 処置:故障モードの原因の可能性を排除または低減するための推奨処置。

- 責任:推奨措置を完了しなければならない個人またはチーム/部門。

- 目標終了日:計画完了日。

- 実際の終了日:実際の完了日。

- : 是正措置後の故障モードの重大度の再評価

- 発生:是正措置後の発生可能性の再評価

- 検出:是正措置後の検出能力の再評価

- RPN:是正措置後のリスク優先

# 1 Excel用FMEAツール

仕事の時間を節約

5.2デザインFMEAの入力

以下の文書は、デザインFMEAを行う際のチームの入力リソースとして考慮する必要があります:

- ブロック(境界)図:製品のブロック図は、製品のコンポーネント間の物理的および論理的な関係を示しています。 ブロック線図は、DFMEAに含まれる項目を決定するために使用することができます。

- パラメータ(P)図:P図は、目的の入力、出力、制御、およびノイズ係数をリストすることにより、計画の機能に関連する物理を記述するために使用される構造化

- 品質履歴:潜在的な故障モードを見つけ、新しい設計における予防措置の有効性を確認するために使用することができます。指定を設計する

- デッサン:機能および条件を定めるのに使用することができます。

- 部品表:製品の部品/部品のリスト。

5.3 設計FMEAを開発するための手順

すべての準備ができたら、DFMEAチーム、テンプレート、およびサポート文書は、以下の9つの手順に従って設計FMEAの実施を開始するこ:

- 製品要件の定義

- ブレーンストーミング潜在的な故障モード

- 効果の分析

- 潜在的な原因の検出

- 潜在的な原因の電流制御の記述

- 現在の状態の発生/検出の評価

- RPNの計算とリスクの評価

- 是正措置計画

- 是正措置後のRpnの再評価

5.4 DFMEA

の連携DFMEAは、製品およびプロセス開発プロセスにおける独立した文書ではありません。 DFMEAの一貫性を確保するには、DFMEAの情報が他のドキュメントのそれぞれの情報とリンクしている必要があります。

PFMEA

PFMEAとDFMEAの間の接続は、目的が異なるため明白ではない場合があります。 PFMEAはプロセスに焦点を当てていますが、DFMEAは製品に焦点を当てています。 ただし、以下のリンクは維持する必要があります:

- PFMEAに記載されている製品およびプロセスの特性は、DFMEAの対応する項目と一致する必要があります。

- 時には、DFMEAとPFMEAの故障モードが同じ潜在的な効果を持っています。 同じ効果に関連する重大度ランクは、PFMEAとDFMEAの両方で同じである必要があります。

- PFMEAの潜在的な故障モードは、DFMEAの潜在的な故障原因に製品関連の効果が現れるはずです。 逆に、プロセスによって引き起こされるDFMEAの潜在的な故障モードは、PFMEAの潜在的な故障効果に表示されるはずです。

設計検証計画とレポート(DVP&R)

設計検証計画とレポートは、システム、製品、またはコンポーネントが設計要件を満たしていることを確認するために使用 最低でも、DVP&Rには、テスト項目、基準、手順、およびサンプルサイズが必要です。 DFMEAの防止および検出制御は設計確認の計画に含まれているテスト項目の入力である。

概要

DFMEAは、製品設計の現在の状態を反映する必要があり、それが生きている文書と呼ばれる理由です。 しかし、DFMEAの”生活”を維持することは容易ではありません。 これは、DFMEAの複雑さと他の文書へのリンクのためです。 DFMEAの生活を維持することは、fmea分析として適切なDFMEAソフトウェアを使用するとはるかに簡単です。