DFMEA-Komplett Guide Til Design FMEA

Hva er DFMEA?

Dfmea (Eller Design FMEA) står For Design Failure Mode Og Effekter Analyse. DET er EN TYPE Fmea (Failure Mode and Effects Analysis) som fokuserer på utformingen av produktet for å redusere risikoen for produktfeil.

MED ANDRE ord ER DFMEA en analytisk metodikk som brukes i produktdesign og utviklingsfase for å forbedre produktkvaliteten.

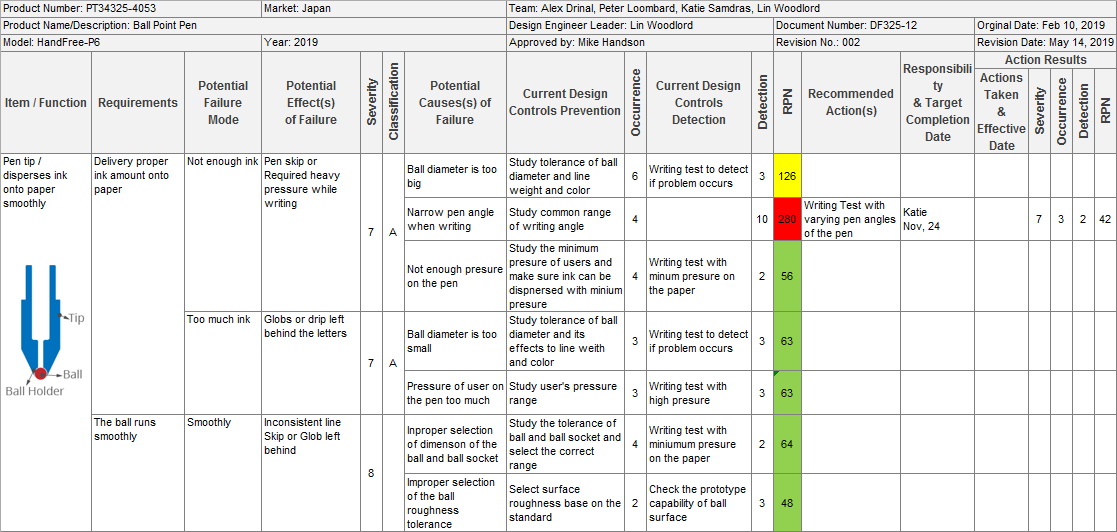

Eksempel: DFMEA regneark av en kulepenn

# 1 FMEA Verktøy For Excel

Spar timer med arbeid

Hvorfor bruke dfmea?

Kvalitet er avgjørende for kundetilfredshet, lojalitet og fremtidige produktkjøp. Nylige kvalitetsskandaler med mange selskaper indikerer at alvorlige designproblemer kan ødelegge omdømmet til et selskap eller sette dem ut av drift.

Mindre alvorlige designproblemer kan misnøye kunder, forsinke lanseringen av et nytt produkt, og legge en betydelig økonomisk byrde på selskapet.

i et nytt produktprosjekt opprettes designfeil utilsiktet I Utviklingsfasen For Produktdesign &. Uten DFMEA vil nesten alle feil ikke bli oppdaget før validering og prøveproduksjon, og noen vil ikke bli oppdaget før etter produksjonsstart.

kostnadene ved å utvikle mottiltak i senere fase er imidlertid mye høyere enn i tidligere stadier. MED DFMEA vil mottiltak bli vurdert på nesten samme tid som feilene genereres.

når man skal gjennomføre DFMEA

Med DFMEA, kan en organisasjon sikre at alle designkrav er fullstendig oppfylt før produksjonslansering og opprettholde designkvalitet senere.

3.1 Når du skal starte

For et nytt produkt, Bør Design FMEA starte med produktdesign og før prototypeproduksjon.

3.2 når man skal gjennomgå

teamet skal kontinuerlig gjennomgå og oppdatere dfmea-dokumentet ved produktendringer:

- Endring Av Produktdesign: Produktendring kan være grunnen til å gjennomgå DFMEA. I dette tilfellet bør endringspunktet og utførte punkter fokuseres på.

- Kvalitetsproblem forårsaket av produktdesign: Nye interne feil eller kundeavkastning bør gjenspeiles I DFMEA for å gjennomgå og vurdere korrigerende tiltak.

Hvem vil gjennomføre DFMEA

en god DFMEA må utføres av det tverrfunksjonelle teamet og ledet av ansvarlig produktdesigningeniør. De involverte avdelingene bør inkludere, men er ikke begrenset Til, Design, Testanalyse Ingeniør, Produksjon, Leverandørkvalitet, Produktkvalitet, Service og Logistikk.

# 1 FMEA Verktøy For Excel

Spar timer med arbeid

slik utfører DU DFMEA

5.1 DFMEA-Mal

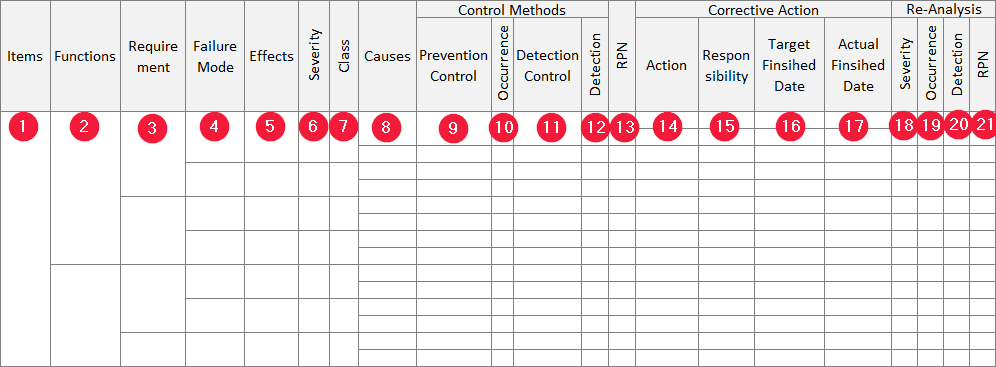

først er DET nødvendig med EN dfmea-mal (også kalt ET dfmea-skjema). Som alle ANDRE fmea-mal har EN dfmea-mal to deler: topptekst og kropp.

overskriften inneholder generell informasjon, inkludert, men ikke begrenset til, produktnavn, produktnummer, teammedlem, prosjektleder, kunde, dokumentnummer og dokumentversjon.

brødteksten inneholder mange kolonner som har relasjoner. DET er mange Forskjellige Design FMEA maler som inkluderer ulike kolonnenavn. Noen kolonner kan skilles eller kombineres, men det er ingen forskjell i deres betydning.

- Produkter: Element (komponent, del, montering) av produktet / delen som skal analyseres. Et Element har en eller flere funksjoner.

- Funksjon: Funksjoner av et element. En funksjon har ett eller flere krav

- Krav: krav til en funksjon. Et krav har en eller flere potensielle feilmoduser.

- Feilmodus: måten et element potensielt ikke oppfyller kravet på. En feilmodus har en eller flere potensielle effekter.

- Effekter: Potensielle effekter av potensiell feilmodus på funksjonen og kundene.

- Alvorlighetsgrad (Er): et rangeringsnummer gjenspeiler den mest alvorlige potensielle effekten av en feilmodus. Alvorlighetsgrad rangerer på en 1 til 10 skala, 10 er den mest alvorlige risikoen.

- Klasse: Spesiell produktkarakteristikk eller høyrisikofeilmodus.

- Årsak: grunnen til at feil skjer. En feilmodus har en eller flere potensielle årsaker.

- Forebyggingskontroll( I Kontrollmetode): Utformingshandling for å hindre at potensiell årsak oppstår.

- Forekomst (C) : et rangeringsnummer gjenspeiler muligheten for At Feilen oppstår. Forekomst rangerer på en 1 til 10 skala, 10 betyr den høyeste muligheten for forekomst.

- Gjenkjenningskontroll (I Kontrollmetode) Utformingshandling for å oppdage feilen eller årsaken til feilen hvis det skjer.

- Gjenkjenning (D) : et rangeringsnummer gjenspeiler den beste gjenkjenningskontrollmetoden. Deteksjon rangerer på en 1 til 10 skala, 10 betyr verste deteksjon evne.

- RPN: (Står For Risk Priority Number) et indikasjonsnummer for å evaluere risikoen for prosessen basert På Alvorlighetsgrad, Forekomst og Deteksjon. Avhengig AV RPN og s, O, D indekser, må det ansvarlige teamet / individet bestemme korrigerende tiltak som trengs for hver feilmodus. Rpn formel er: RPN = s X o X D

- Handling: Anbefalt handling for å eliminere eller redusere sjansen for årsakene til feilmodus.

- Ansvar: Individuell person eller lag / avdeling som må fullføre den anbefalte handlingen.

- Mål Sluttdato: planens sluttdato.

- Faktisk Sluttdato: faktisk sluttdato.

- Alvorlighetsgrad: re-evaluere alvorlighetsgraden av feilmodus etter korrigerende tiltak

- Forekomst: re-evaluere forekomst mulighet etter korrigerende Tiltak

- Deteksjon: re-evaluere gjenkjenning evne etter korrigerende tiltak

- RPN: re-beregne Risiko Prioritet Nummer etter korrigerende Tiltak

# 1 FMEA Verktøy For Excel

Spar timer med arbeid

5.2 Input Av Design FMEA

nedenfor dokumenter bør betraktes som input ressurser for teamet når gjennomføre Design FMEA:

- Blokk (Grense) Diagrammer: blokkdiagrammet til produktet viser de fysiske og logiske forholdene mellom komponentene i produktet. Blokkdiagram kan brukes til å bestemme elementet som er inkludert i DFMEA.

- Parameter (P) Diagrammer: P-Diagrammet er et strukturert verktøy som brukes til å beskrive fysikken relatert til funksjonene til designet ved å notere inndata, utdata, kontroll og støyfaktor for målet.

- Kvalitetshistorikk: Kan brukes til å finne potensiell feilmodus og bekrefte effektiviteten av forebyggende tiltak i det nye designet.

- Tegning, Engineering Spesifikasjon: Kan brukes til å bestemme funksjon og krav.

- Bill Of Materials: liste over komponenter / deler av produktet.

5.3 Trinn for å utvikle Design FMEA

når alt er klart, DFMEA team, mal og støttedokument, kan du begynne Å gjennomføre Design FMEA ved å følge de 9 trinnene nedenfor:

- Definer Produktkrav

- Brainstorming Potensiell Feilmodus

- Analyser Effekter

- Finne Potensiell Årsak

- Beskriv Gjeldende Kontroll for potensielle årsaker

- Evaluer Forekomst /Gjenkjenning Av Gjeldende Status

- Beregn RPN Og Evaluer Risiko

- korrigerende handlingsplan

- Re-Rating Rpn Etter Korrigerende Tiltak

5.4 Kobling AV DFMEA

DFMEA er ikke et frittstående dokument i produkt – og prosessutviklingsprosessen. For å sikre AT DFMEA samsvarer med hverandre, må informasjonen I DFMEA koble til den respektive informasjonen i andre dokumenter:

PFMEA

forbindelsen MELLOM PFMEA og DFMEA er kanskje ikke åpenbar fordi de har forskjellige mål. MENS PFMEA fokuserer på prosessen, fokuserer DFMEA på produktet. Imidlertid bør under kobling opprettholdes:

- Egenskaper for produkt og prosess nevnt I PFMEA skal være i samsvar med tilsvarende elementer i DFMEA.

- noen ganger har dfmea-og PFMEA-feilmodusene samme potensielle effekt. Alvorlighetsgrad som assosierer med samme effekt bør være lik I BÅDE PFMEA og DFMEA.

- Potensielle feilmoduser FOR PFMEA fører til produktrelatert effekt skal vises I Potensiell Årsak Til Feil i DFMEA. Omvendt, Potensiell Feilmodus I DFMEA som forårsaker av prosessen, skal vises I PFMEA Potensielle Feileffekter.

Designverifikasjonsplan Og-Rapport (DVP& R)

Designverifikasjonsplan og-Rapport er en plan og-rapport som brukes til å bekrefte at et system, produkt eller komponent oppfyller designkravene. I DET minste BØR DVP& R ha testelementer, kriterier, prosedyrer og prøvestørrelse. Dfmea forebygging og deteksjonskontroll er inngangen til testelementet som er inkludert i Designverifikasjonsplanen.

Sammendrag

DFMEA bør gjenspeile gjeldende status for produktdesign, og det er derfor det kalles et levende dokument. Men holde DFMEA «levende» er ikke lett. Det er på grunn AV komplikasjonen TIL DFMEA og dens kobling til andre dokumenter. Opprettholde dfmea levende er mye lettere hvis vi bruker riktig dfmea programvare SOM FMEA Analyse.