DFMEA-Complete Guide to the Design FMEA

Wat is DFMEA?

DFMEA (of Design FMEA) staat voor Design Failure Mode and Effects Analysis. Het is een type FMEA (Failure Mode and Effects Analysis) dat zich richt op het ontwerp van het product om het risico van productfalen te verminderen. Met andere woorden, DFMEA is een analysemethode die wordt gebruikt in de ontwerp-en ontwikkelingsfase van het product om de productkwaliteit te verbeteren.

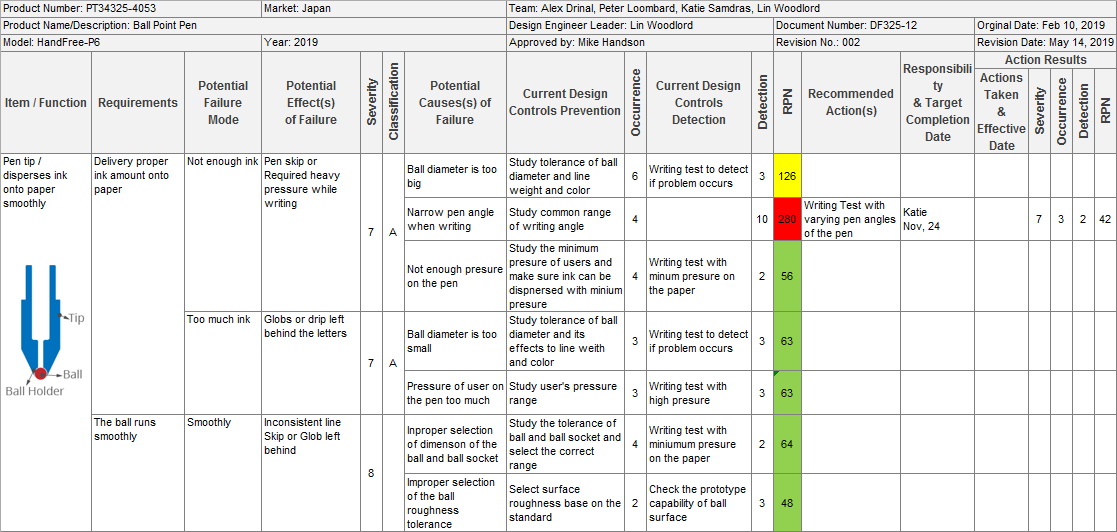

voorbeeld: DFMEA werkblad van een balpen

# 1 FMEA Tool voor Excel

Bespaar uren van werk

Waarom gebruik maken van DFMEA?

kwaliteit is van cruciaal belang voor klanttevredenheid, loyaliteit en toekomstige productaankopen. Recente kwaliteitsschandalen met veel bedrijven geven aan dat ernstige ontwerpproblemen de reputatie van elk bedrijf kunnen ruïneren of ze uit het bedrijfsleven kunnen zetten.

minder ernstige ontwerpproblemen kunnen de klanten niet tevreden stellen, de lancering van een nieuw product vertragen en een aanzienlijke financiële last op het bedrijf leggen.

in een nieuw productproject worden ontwerpfouten onbedoeld gecreëerd in de ontwikkelingsfase van het productontwerp &. Zonder DFMEA zullen bijna alle storingen niet worden ontdekt tot validatie en proefproductie, en sommige zullen niet worden gedetecteerd tot na de lancering van de productie.

de kosten van de ontwikkeling van tegenmaatregelen in de latere fase zijn echter veel hoger dan in de eerdere fasen. Met DFMEA zullen tegenmaatregelen worden overwogen op bijna hetzelfde moment dat de storingen worden gegenereerd.

wanneer DFMEA

met DFMEA moet worden uitgevoerd, kan een organisatie ervoor zorgen dat vóór de lancering van de productie volledig aan alle ontwerpvereisten wordt voldaan en later de ontwerpkwaliteit behouden.

3.1 Wanneer moet

worden gestart voor een nieuw product moet het ontwerp FMEA beginnen met het ontwerp van het product en vóór de fabricage van prototypes.

3.2 Wanneer moet

worden herzien het team moet het DFMEA-document voortdurend herzien en bijwerken in het geval van productwijzigingen:

- verandering van productontwerp: productverandering zou de reden kunnen zijn om DFMEA te herzien. In dit geval moet de nadruk worden gelegd op het veranderingspunt en de bereikte punten.

- kwaliteitsprobleem veroorzaakt door productontwerp: nieuwe interne defecten of klantteruggave MOETEN in DFMEA worden weerspiegeld om corrigerende maatregelen te evalueren en te overwegen.

wie zal DFMEA

uitvoeren een goede DFMEA moet worden uitgevoerd door het cross-functionele team en geleid door de verantwoordelijke Product design engineer. De betrokken afdelingen moeten omvatten, maar zijn niet beperkt tot ontwerp, testen analyse ingenieur, productie, leverancier kwaliteit, productkwaliteit, Service en logistiek.

# 1 FMEA Tool voor Excel

Bespaar uren van werk

Hoe uit te voeren DFMEA

5.1 DFMEA Sjabloon

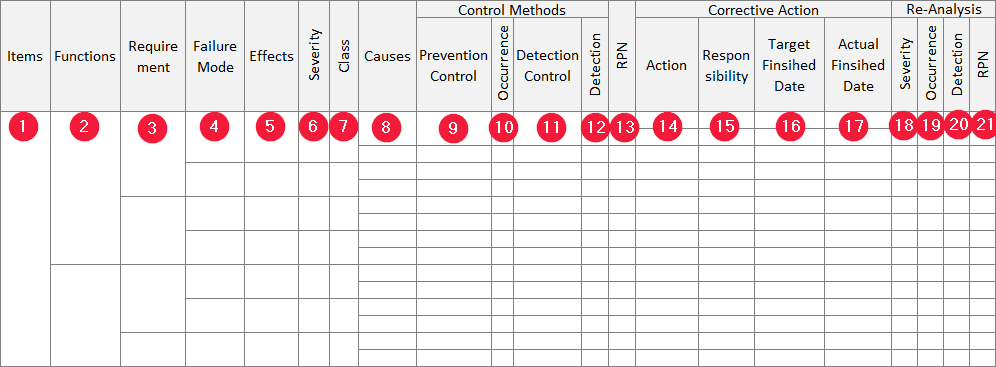

Eerst een DFMEA sjabloon (ook wel een DFMEA vorm) is nodig. Net als elke andere FMEA template heeft een DFMEA template twee delen: de header en body.

de header bevat algemene informatie, waaronder, maar niet beperkt tot, de productnaam, productnummer, teamlid, projectleider, klant, documentnummer en documentversie.

het lichaam bevat vele kolommen die relaties hebben. Er zijn veel verschillende ontwerp FMEA sjablonen die verschillende kolomnamen bevatten. Sommige kolommen kunnen worden gescheiden of gecombineerd, maar er is geen verschil in hun betekenis.

- Items: Item (component, onderdeel, assemblage) van het te analyseren product/onderdeel. Een Item heeft één of meerdere functies.

- functie: functies van een item. Een functie heeft één of vele vereisten

- vereisten: vereisten van een functie. Een eis heeft één of vele mogelijke storingsmodi.

- Foutmodus: de manier waarop een item mogelijk niet aan de eis voldoet. Een storingsmodus heeft één of vele mogelijke effecten.

- Effecten: potentiële effecten van de potentiële storingsmodus op de functie en klanten.

- Ernst (S): een rangnummer geeft het meest ernstige potentiële effect van een storingsmodus weer. Op een schaal van 1 tot 10 is 10 het ernstigste risico.

- Klasse: speciale productkarakteristiek of storingsmodus met een hoog risico.

- oorzaak: de reden waarom er een fout optreedt. Een storingsmodus heeft één of vele mogelijke oorzaken.

- Preventiebestrijding( in controlemethode): Ontwerpactie om mogelijke oorzaken te voorkomen.

- voorkomen (C): een rangnummer geeft de mogelijkheid van het optreden van de fout weer. Voorkomen rangschikt op een schaal van 1 tot 10, 10 betekent de hoogste mogelijkheid van optreden.

- detectie controle (in controlemethode) ontwerpactie om de storing of de oorzaak van de storing te detecteren als deze zich voordoet.

- detectie (D): een rangnummer geeft de beste detectiecontrolemethode weer. Detectie rangen op een schaal van 1 tot 10, 10 betekent slechtste detectie vermogen.

- RPN: (staat voor Risk Priority Number) Een indicatienummer om het risico van het proces te evalueren op basis van Ernst, voorkomen en detectie. Afhankelijk van RPN-en S, O, D-indexen, moet het verantwoordelijke team/individu corrigerende maatregelen nemen die nodig zijn voor elke foutmodus. RPN-formule is: RPN = S x O X D

- actie: aanbevolen actie om de kans op de oorzaken van de foutmodus te elimineren of te verminderen.

- verantwoordelijkheid: individuele persoon of team / afdeling die de aanbevolen actie moet voltooien.

- einddatum van het doel: de voltooiingsdatum van het plan.

- Werkelijke einddatum: de werkelijke voltooiingsdatum.

- Ernst: re-evalueren van de ernst van de storing na de corrigerende actie

- Verschijning: re-evalueren optreden de mogelijkheid om na de corrigerende actie

- Detectie: re-evaluatie van de detectie capaciteit na de corrigerende actie

- RPN: het opnieuw berekenen van Risico Prioriteit Nummer na corrigerende maatregelen

# 1 FMEA Tool voor Excel

Bespaar uren van werk

5.2 Input van ontwerp FMEA

onderstaande documenten moeten worden beschouwd als inputbronnen voor het team bij het uitvoeren van ontwerp FMEA:

- blok (grens) diagrammen: het blokdiagram van het product toont de fysieke en logische relaties tussen de componenten van het product. Blokdiagram kan worden gebruikt om het item in het DFMEA te bepalen.

- Parameter (P) diagrammen: het P-Diagram is een gestructureerd instrument dat wordt gebruikt om de fysica met betrekking tot de functies van het ontwerp te beschrijven door de input -, output -, controle-en ruisfactor van het doel op te sommen.

- Kwaliteitsgeschiedenis: kan worden gebruikt om de mogelijke storingsmodus te vinden en de effectiviteit van preventieve actie in het nieuwe ontwerp te bevestigen.

- tekening, technische specificatie: kan worden gebruikt om de functie en eisen te bepalen.

- materiaallijst: lijst van componenten / onderdelen van het product.

5.3 stappen voor het ontwikkelen van ontwerp FMEA

wanneer alles klaar is, DFMEA team, template en ondersteuningsdocument, kunt u beginnen met het uitvoeren van ontwerp FMEA door de volgende 9 stappen te volgen:

- Definiëren van de productvereisten

- Brainstormen Potentiële Failure Mode

- het Analyseren van Effecten

- het Vinden van Potentiële Oorzaak

- het Beschrijven van de Huidige Controle voor de mogelijke oorzaken

- Evalueren Optreden /Detectie van de Actuele Status

- Bereken RPN en Evalueren van Risico

- Corrigerende actieplan

- Re-rating RPN na Corrigerende Maatregelen

5.4 Koppeling van DFMEA

DFMEA is niet een stand-alone document in de product-en proces ontwikkeling proces. Om er zeker van te zijn dat uw DFMEA consistent is met elkaar, moet de informatie in DFMEA worden gekoppeld aan de respectieve informatie in andere documenten:

PFMEA

het verband tussen PFMEA en DFMEA is mogelijk niet evident omdat ze verschillende doelstellingen hebben. Terwijl PFMEA zich richt op het proces, richt DFMEA zich op het product. Echter, onderstaande koppeling moet worden gehandhaafd:

- de in PFMEA vermelde kenmerken van het product en van het proces moeten overeenstemmen met de overeenkomstige punten in DFMEA.

- soms hebben DFMEA-en PFMEA-faalmodi hetzelfde potentiële effect. De rangorde van de ernst die met hetzelfde effect associëren zou in zowel PFMEA als DFMEA gelijk moeten zijn.

- potentiële failure wijzen van PFMEA leidt tot productgerelateerd effect moeten verschijnen in potentiële oorzaak van Failure in DFMEA. Vice versa, Potential Failure Mode in DFMEA die door het proces veroorzaken moet verschijnen in PFMEA Potential Failure Effects.

Ontwerpverificatieplan en-rapport (DVP&R)

Ontwerpverificatieplan en-rapport is een plan en rapport dat wordt gebruikt om te bevestigen dat een systeem, product of onderdeel aan de ontwerpvereisten voldoet. DVP&R moet ten minste testpunten, criteria, procedures en steekproefgrootte bevatten. DFMEA preventie en detectie controle zijn de input van het testitem opgenomen in het ontwerp Verificatieplan.

samenvatting

DFMEA moet de huidige status van productontwerp weerspiegelen en daarom wordt het een levend document genoemd. Echter, houden DFMEA “leven” is niet gemakkelijk. Dat komt door de complexiteit van DFMEA en de koppeling met andere documenten. Het onderhouden van DFMEA-leven is veel gemakkelijker als we de juiste DFMEA-software gebruiken als FMEA-analyse.