DFMEA – kompletny przewodnik po projektowaniu FMEA

co to jest DFMEA?

DFMEA (lub projekt FMEA) oznacza tryb awarii projektu i analizy efektów. Jest to rodzaj FMEA (Failure Mode and Effects Analysis), który koncentruje się na projektowaniu produktu w celu zmniejszenia ryzyka awarii produktu.

innymi słowy, DFMEA to metodologia analityczna stosowana w fazie projektowania i rozwoju produktu w celu poprawy jakości produktu.

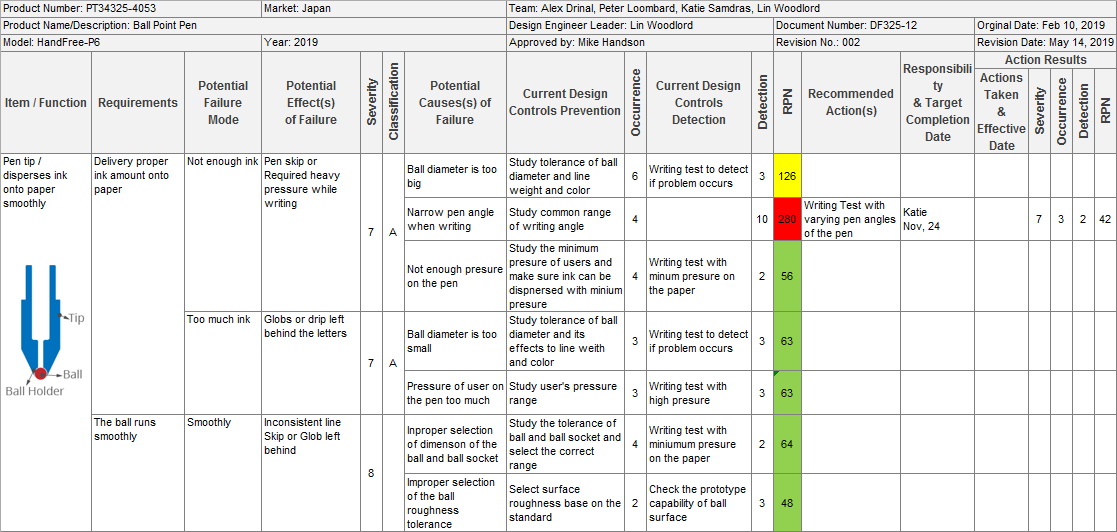

przykład: DFMEA arkusz pracy długopisu

# 1 narzędzie FMEA dla Excela

oszczędzaj godziny pracy

dlaczego warto korzystać z DFMEA?

jakość ma kluczowe znaczenie dla zadowolenia klienta, lojalności i przyszłych zakupów produktów. Ostatnie skandale jakościowe z wieloma firmami wskazują, że poważne problemy z projektowaniem mogą zrujnować reputację każdej firmy lub wyrzucić je z biznesu.

mniej poważne problemy projektowe mogą niezadowolać klientów, opóźniać wprowadzenie nowego produktu i nakładać znaczne obciążenia finansowe na firmę.

w projekcie nowego produktu awarie projektowe powstają przypadkowo w fazie rozwoju projektu produktu &. Bez DFMEA prawie wszystkie awarie nie zostaną wykryte do czasu walidacji i produkcji próbnej, a niektóre nie zostaną wykryte przed uruchomieniem produkcji.

jednak koszt opracowania środków zaradczych w późniejszej fazie jest znacznie wyższy niż we wcześniejszych etapach. Z DFMEA, środki zaradcze będą brane pod uwagę w prawie tym samym czasie, że awarie są generowane.

kiedy przeprowadzić DFMEA

z DFMEA, organizacja może zapewnić, że wszystkie wymagania projektowe są całkowicie spełnione przed uruchomieniem produkcji i utrzymać jakość projektu później.

3.1 kiedy zacząć

w przypadku nowego produktu Projekt FMEA powinien rozpocząć się od projektu produktu, a przed wyprodukowaniem prototypu.

3.2 Kiedy przejrzeć

zespół powinien stale przeglądać i aktualizować dokument DFMEA w przypadku zmian produktu:

- zmiana projektu produktu: Zmiana produktu może być powodem do przeglądu DFMEA. W tym przypadku należy skupić się na punkcie zmiany i dokonanych punktach.

- Problem z jakością spowodowany projektem produktu: nowe wady wewnętrzne lub zwrot klienta powinny zostać odzwierciedlone w DFMEA w celu przeglądu i rozważenia działań naprawczych.

kto poprowadzi DFMEA

dobry DFMEA musi być prowadzony przez zespół wielofunkcyjny i prowadzony przez odpowiedzialnego inżyniera projektu produktu. Zaangażowane działy powinny obejmować, ale nie ograniczać się do projektowania, inżyniera analizy testów, produkcji, jakości dostawcy, jakości produktu, obsługi i Logistyki.

# 1 narzędzie FMEA dla Excela

oszczędzaj godziny pracy

jak przeprowadzić DFMEA

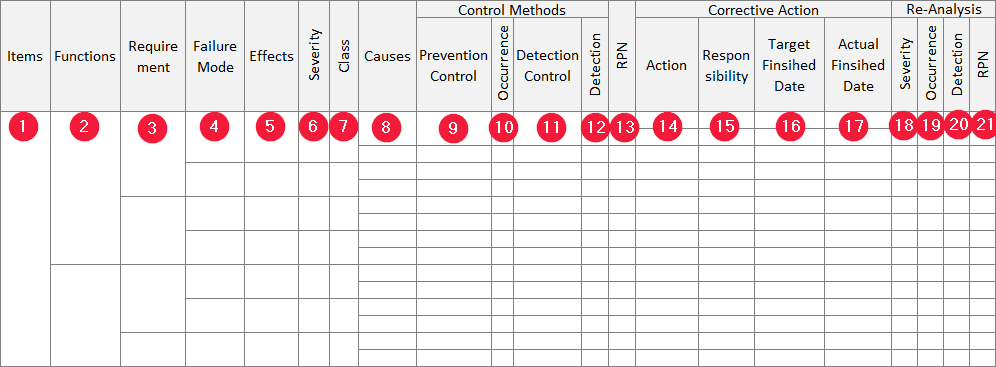

5.1 szablon DFMEA

najpierw potrzebny jest szablon DFMEA (zwany także formularzem DFMEA). Jak każdy inny szablon FMEA, szablon DFMEA ma dwie części: nagłówek i ciało.

nagłówek zawiera ogólne informacje, w tym między innymi nazwę produktu, Numer produktu, członka zespołu, lidera projektu, klienta, numer dokumentu i wersję dokumentu.

ciało zawiera wiele kolumn, które mają relacje. Istnieje wiele różnych szablonów FMEA, które zawierają różne nazwy kolumn. Niektóre kolumny można oddzielać lub łączyć, ale nie ma różnicy w ich znaczeniu.

- przedmioty: Pozycja (Składnik, część, zespół) produktu / Części do analizy. Element ma jedną lub wiele funkcji.

- funkcja: funkcje elementu. Funkcja ma jedno lub wiele wymagań

- Wymaganie:wymagania funkcji. Wymóg ma jeden lub wiele potencjalnych trybów awarii.

- tryb awarii: sposób, w jaki element potencjalnie nie spełnia wymagań. Tryb awarii ma jeden lub wiele potencjalnych skutków.

- efekty: potencjalne skutki potencjalnego trybu awarii na funkcję i klientów.

- : liczba w rankingu odzwierciedla najpoważniejszy potencjalny efekt trybu awaryjnego. Stopień ciężkości w skali od 1 do 10, 10 jest najcięższym ryzykiem.

- Klasa: specjalna Charakterystyka produktu lub tryb awaryjny wysokiego ryzyka.

- przyczyna: powód wystąpienia awarii. Tryb awarii ma jedną lub wiele potencjalnych przyczyn.

- Kontrola Prewencji( w metodzie kontroli): Zaprojektuj działanie, aby zapobiec wystąpieniu potencjalnej przyczyny.

- występowanie (C): liczba w rankingu odzwierciedla możliwość wystąpienia awarii. Stopnie występowania w skali od 1 do 10, 10 oznacza najwyższą możliwość wystąpienia.

- Kontrola wykrywania (w metodzie sterowania) działanie projektowe w celu wykrycia awarii lub przyczyny awarii, jeśli tak się stanie.

- wykrywanie (D): liczba w rankingu odzwierciedla najlepszą metodę kontroli wykrywania. Stopnie wykrywania w skali od 1 do 10, 10 oznacza najgorszą zdolność wykrywania.

- RPN: (oznacza numer Priorytetu ryzyka) numer wskazania do oceny ryzyka procesu na podstawie ciężkości, wystąpienia i wykrywania. W zależności od RPN i indeksów S, O, D, odpowiedzialny zespół / osoba musi zdecydować o działaniach naprawczych niezbędnych dla każdego trybu awarii. Formuła RPN to: RPN = S X O x D

- działanie: zalecane działanie w celu wyeliminowania lub zmniejszenia prawdopodobieństwa wystąpienia przyczyn awarii.

- odpowiedzialność: osoba indywidualna lub zespół/dział, który musi wykonać poleconą akcję.

- docelowa Data zakończenia: Data zakończenia planu.

- rzeczywista Data zakończenia: rzeczywista Data zakończenia.

- : ponowna ocena dotkliwości trybu awarii po działaniach naprawczych

- występowanie:ponowna ocena możliwości wystąpienia po działaniach naprawczych

- wykrywanie: ponowna ocena zdolności wykrywania po działaniach naprawczych

- RPN: ponownie Oblicz numer Priorytetu ryzyka po działaniach naprawczych

# 1 narzędzie FMEA dla Excela

oszczędzaj godziny pracy

5.2 Dane wejściowe projektu FMEA

poniżej dokumenty powinny być traktowane jako zasoby wejściowe dla zespołu podczas przeprowadzania projektu FMEA:

- diagramy blokowe (graniczne): diagram blokowy produktu pokazuje fizyczne i logiczne relacje między składnikami produktu. Diagram blokowy może być użyty do określenia pozycji zawartej w DFMEA.

- diagramy parametrów (P): Diagram P jest strukturalnym narzędziem używanym do opisania fizyki związanej z funkcjami projektu, wymieniając wejście, wyjście, kontrolę i współczynnik szumu celu.

- Historia jakości: może być wykorzystana do znalezienia potencjalnego trybu awarii i potwierdzenia skuteczności działań zapobiegawczych w nowym projekcie.

- rysunek, Specyfikacja techniczna: może być wykorzystana do określenia funkcji i wymagań.

- zestawienie materiałów: lista komponentów / części produktu.

5.3 kroki do opracowania projektu FMEA

gdy wszystko jest gotowe, zespół DFMEA, szablon i dokument wsparcia, możesz rozpocząć prowadzenie projektu FMEA, wykonując poniższe 9 kroków:

- Zdefiniuj wymagania dotyczące produktu

- burzy mózgów potencjalny tryb awarii

- Analizuj efekty

- znajdowanie potencjalnej przyczyny

- opisz aktualną kontrolę potencjalnych przyczyn

- Oceń występowanie /wykrywanie bieżącego stanu

- Oblicz RPN i oceń ryzyko

- plan działań naprawczych

- ponowna ocena RPN po działaniach naprawczych

5.4 powiązanie DFMEA

DFMEA nie jest samodzielnym dokumentem w procesie rozwoju produktu i procesu. Aby zapewnić spójność DFMEA ze sobą, informacje w DFMEA muszą łączyć się z odpowiednimi informacjami w innych dokumentach:

PFMEA

połączenie między PFMEA i DFMEA może nie być oczywiste, ponieważ mają różne cele. Podczas gdy PFMEA koncentruje się na procesie, DFMEA koncentruje się na produkcie. Należy jednak zachować poniższe połączenie:

- Cechy produktu i procesu wymienione w PFMEA powinny być zgodne z odpowiednimi pozycjami w DFMEA.

- czasami tryby awarii DFMEA i PFMEA mają ten sam potencjalny efekt. Stopnie ciężkości, które wiążą się z tym samym działaniem, powinny być równe zarówno w przypadku PFMEA, jak i DFMEA.

- potencjalne awarie PFMEA prowadzi do efektu związanego z produktem powinny pojawić się w potencjalnej przyczynie awarii w DFMEA. Vice versa, potencjalny tryb awarii w DFMEA, które powodują przez proces powinien pojawić się w PFMEA potencjalnych skutków awarii.

Plan i raport weryfikacji projektu (DVP& R)

Plan i raport weryfikacji projektu to plan i raport używany do potwierdzenia, że system, produkt lub komponent spełnia wymagania projektowe. Co najmniej DVP&r powinien mieć elementy testowe, kryteria, procedury i rozmiar próbki. Zapobieganie DFMEA i kontrola wykrywania są wejście pozycji testowej zawarte w planie weryfikacji projektu.

podsumowanie

DFMEA powinien odzwierciedlać obecny status projektu produktu, dlatego nazywa się go żywym dokumentem. Jednak zachować DFMEA „życie” nie jest łatwe. To ze względu na złożoność DFMEA i jego powiązanie z innymi dokumentami. Utrzymanie życia DFMEA jest znacznie łatwiejsze, jeśli używamy odpowiedniego oprogramowania DFMEA jako analizy FMEA.