DFMEA-Complete Guide to the Design FMEA

What is DFMEA?

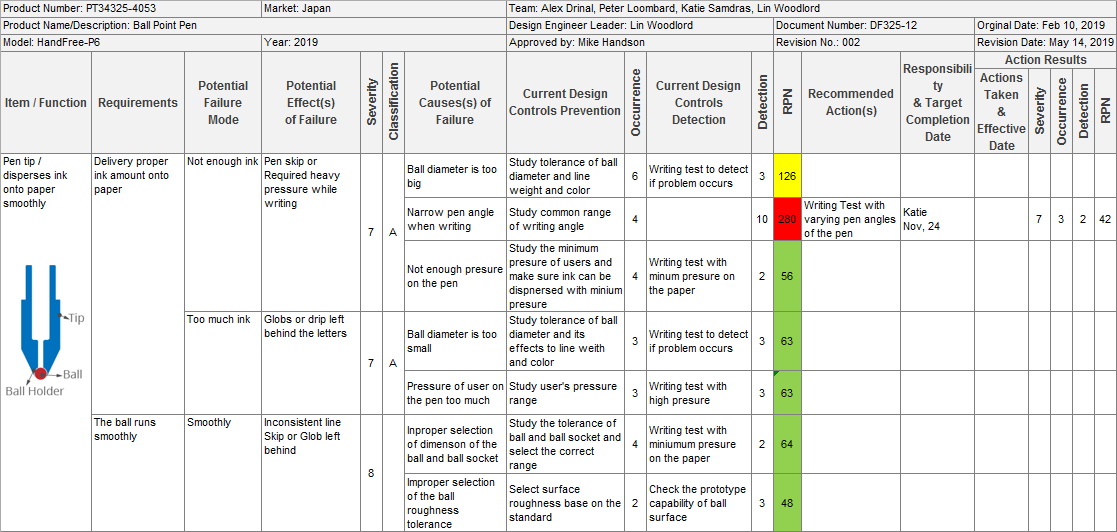

DFMEA (ou Design FMEA) representa o modo de falha do projeto e a análise de efeitos. É um tipo de FMEA (modo de falha e Análise de efeitos) que se concentra na concepção do produto para reduzir o risco de falha do produto. Por outras palavras, a DFMEA é uma metodologia analítica utilizada na fase de concepção e desenvolvimento do produto para melhorar a qualidade do produto.Exemplo: DFMEA folha de cálculo de uma caneta esferográfica

# 1 FMEA Ferramenta para o Excel

Salvar horas de trabalho

Por que usar o DFMEA?

a qualidade é fundamental para a satisfação do cliente, lealdade e futuras compras de produtos. Escândalos de qualidade recentes com muitas empresas indicam que sérios problemas de design podem arruinar a reputação de qualquer empresa ou colocá-los fora do negócio. Os problemas de concepção menos graves podem desagregar os clientes, atrasar o lançamento de um novo produto e sobrecarregar significativamente a empresa.

num novo projecto de produto, falhas de concepção são criadas involuntariamente na fase de desenvolvimento do Projecto do produto &. Sem DFMEA, quase todas as falhas não serão descobertas até a validação e produção experimental, e algumas não serão detectadas até após o lançamento da produção.

no entanto, o custo do desenvolvimento de contramedidas na fase posterior é muito mais elevado do que nas fases anteriores. Com a DFMEA, contramedidas serão consideradas quase ao mesmo tempo que as falhas são geradas.

Quando a conduta DFMEA

Com DFMEA, uma organização pode garantir que todos os requisitos de projeto são completamente satisfeitas antes de lançamento de produção e manter a qualidade do design, mais tarde.Para um novo produto, O projecto FMEA deve começar com o projecto do produto e antes do fabrico do protótipo.

3.2 quando rever

a equipa deve rever e actualizar continuamente o documento DFMEA em caso de alterações do produto:

- alteração da concepção do produto: a alteração do produto pode ser a razão para rever a DFMEA. Neste caso, o ponto de mudança e pontos efetivos devem ser focados.

- problema de qualidade causado pela concepção do Produto: Novos defeitos internos ou retorno do cliente devem ser refletidos na DFMEA para rever e considerar medidas corretivas.

quem conduzirá a DFMEA

uma boa DFMEA deve ser conduzida pela equipa multifuncional e liderada pelo responsável engenheiro de concepção do produto. Os departamentos envolvidos devem incluir, mas não se limitam a projetar, testar Engenheiro de análise, Produção, Qualidade do Fornecedor, qualidade do produto, serviço e Logística.

# 1 FMEA Ferramenta para o Excel

Salvar horas de trabalho

Como conduzir DFMEA

5.1 DFMEA Modelo

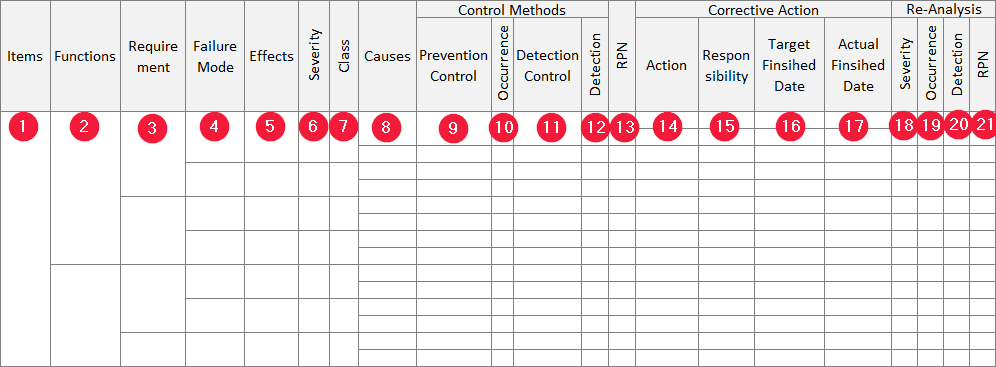

Primeiro, um DFMEA modelo (também chamado de um formulário FMEA) é necessário. Como qualquer outro modelo FMEA, um modelo DFMEA tem duas partes: o cabeçalho e o corpo.

o cabeçalho fornece informações gerais, incluindo, mas não limitado a, o nome do produto, Número do produto, membro da equipa, líder do projecto, cliente, número do documento e versão do documento.

o corpo inclui muitas colunas que têm relações. Existem muitos modelos diferentes do FMEA que incluem vários nomes de colunas. Algumas colunas podem ser separadas ou combinadas, mas não há diferença no seu significado.

- itens: Item (componente, Parte, montagem) do Produto/Peça a analisar. Um Item tem uma ou muitas funções.

- Função: Funções de um item. Uma função tem um ou muitos requisitos

- requisito: Requisitos de uma função. Um requisito tem um ou muitos modos de falha potencial.

- modo de falha: a forma como um item potencialmente não cumpre o requisito. Um modo de falha tem um ou muitos efeitos potenciais.

- efeitos: efeitos potenciais do modo de falha potencial na função e nos clientes.

- Gravidade (S): um número de classificação reflete o efeito potencial mais grave de um modo de falha. A gravidade classifica-se numa escala de 1 a 10, sendo 10 o risco mais grave.

- Classe: característica especial do produto ou modo de falha de alto risco.

- causa: a razão pela qual o fracasso acontece. Um modo de falha tem uma ou muitas causas potenciais.

- Controlo da prevenção( no método de controlo): acção de concepção para prevenir potenciais causas de ocorrência.

- ocorrência (c): um número de ordem reflecte a possibilidade de ocorrência da falha. A ocorrência se classifica em uma escala de 1 a 10, 10 significa A maior possibilidade de ocorrência.

- controlo de detecção (no método de controlo) acção de projecto para detectar a falha ou a causa da falha se acontecer.

- detecção (D): um número de ordem reflecte o melhor método de controlo de detecção. Níveis de detecção em uma escala de 1 a 10, 10 significa a pior capacidade de detecção.

- RPN: (representa o número de prioridade de Risco) um número de indicação para avaliar o risco do processo com base na gravidade, ocorrência e detecção. Dependendo dos índices de RPN e S, O, D, A equipe responsável/indivíduo tem que decidir as medidas corretivas necessárias para cada modo de falha. A fórmula de RPN é: RPN = s x o x D

- acção: acção recomendada para eliminar ou reduzir a possibilidade das causas do modo de falha.

- responsabilidade: pessoa Individual ou equipa/departamento que tem de completar a acção recomendada.

- Data-Limite: data de conclusão do plano.

- Data Real de conclusão: a data real de conclusão.

- gravidade: re-avaliar a gravidade do modo de falha após a ação corretiva

- Ocorrência: re-avaliar a possibilidade de ocorrência após a ação corretiva

- Detecção: re-avaliar a capacidade de detecção após a ação corretiva

- RPN: re-calcular o Número de Prioridade de Risco após a ação corretiva

# 1 FMEA Ferramenta para o Excel

Salvar horas de trabalho

5.2 entrada do projecto FMEA

abaixo os documentos devem ser considerados como recursos de entrada para a equipa na condução do projecto FMEA:

- diagramas de bloco (limite): o diagrama de bloco do produto mostra as relações físicas e lógicas entre os componentes do produto. Diagrama de bloco pode ser usado para determinar o item incluído no DFMEA.Diagrama de parâmetro (P): O diagrama de P é uma ferramenta estruturada usada para descrever a física relacionada com as funções do projeto listando o Fator de entrada, saída, Controle e ruído do objetivo.

- história da qualidade: pode ser usado para encontrar o modo de falha potencial e confirmar a eficácia da acção preventiva no novo design.

- desenho, especificação de engenharia: pode ser usado para determinar a função e os requisitos.

- conhecimento de materiais: Lista de componentes/partes do produto.

5.3 passos para desenvolver o projeto FMEA

quando tudo estiver pronto, equipe DFMEA, modelo e documento de suporte, você pode começar a realizar o projeto FMEA seguindo os 9 passos abaixo:

- Definir os Requisitos do Produto

- Brainstorming Potencial Modo de Falha

- Analisar os Efeitos

- Localizar Potencial de Causar

- Descrever o Controle de Corrente para as causas potenciais

- Avaliar a Ocorrência /Detecção da situação Atual

- Calcular o RPN e Avaliar o Risco

- Plano de Ação Corretiva

- > Re-classificação de RPN após a Ação Corretiva

5.4 Ligação de DFMEA

DFMEA não é um documento autónomo no desenvolvimento de produtos e processos processo. Para garantir a coerência entre as suas DFMEA, as informações da DFMEA devem estar relacionadas com as informações respectivas noutros documentos:

PFMEA

a ligação entre PFMEA e DFMEA pode não ser óbvia porque têm objectivos diferentes. Enquanto a PFMEA se concentra no processo, a DFMEA se concentra no produto. No entanto, a ligação abaixo deve ser mantida:

- as características do produto e do processo mencionados na PFMEA devem ser coerentes com os artigos correspondentes da DFMEA.

- por vezes, os modos de falha DFMEA e PFMEA têm o mesmo efeito potencial. Os níveis de gravidade associados ao mesmo efeito devem ser iguais tanto na PFMEA como na DFMEA.

- os potenciais modos de falha da PFMEA conduz ao efeito relacionado com o produto devem aparecer na causa potencial de falha da DFMEA. Vice-versa, o modo de falha potencial em DFMEA que causa pelo processo deve aparecer em PFMEA potenciais efeitos de falha. O plano e relatório de verificação do projeto é um plano e relatório utilizado para confirmar que um sistema, produto ou componente cumpre os requisitos de projeto. No mínimo, DVP& R deve ter itens de teste, critérios, procedimentos e tamanho da amostra. O controlo de prevenção e detecção da DFMEA é a entrada do elemento de ensaio incluído no plano de verificação do projecto.

resumo

DFMEA deve reflectir o estado actual da concepção do produto, e é por isso que é chamado de documento vivo. No entanto, manter DFMEA “vivo” não é fácil. Isso é por causa da cumplicidade da DFMEA e da sua ligação com outros documentos. Manter o DFMEA living é muito mais fácil se usarmos o software DFMEA adequado como análise FMEA.