betonul Ultra-performant este gata să revoluționeze betonul prefabricat, precomprimat

betonul ultra-performant (UHPC) se dezvoltă rapid ca material premier pentru construcția prefabricată din beton. Introdus pentru prima dată ca” beton pulbere reactivă ” la începutul anilor 1990, acest material a cunoscut o utilizare tot mai mare în SUA și în străinătate în ultimul deceniu.

UHPC a fost folosit pentru a construi poduri rutiere în Franța, Japonia și Malaezia; poduri pietonale în Canada și Venezuela; panouri de acoperiș și fațade arhitecturale în Canada și Franța; și multe altele.

în SUA, UHPC a fost folosit pentru a construi grinzi de pod în Virginia și Iowa, suprapuneri de punte de pod în New York și Delaware și îmbinări turnate pe teren între membrii podului prefabricat din alte peste 20 de state. Eforturile de cercetare și dezvoltare în curs de desfășurare de către agențiile de transport federale și de stat, organizațiile naționale din industrie, proprietarii privați și producătorii de beton încearcă să avanseze în continuare această tehnologie, astfel încât să poată fi adoptată mai larg atât în sectorul transporturilor, cât și în cel al construcțiilor de clădiri.

o industrie cheie potrivită pentru a valorifica caracteristicile unice de performanță ale acestui material este industria prefabricată a betonului precomprimat.

ce este UHPC?

UHPC este un material armat cu fibre, pe bază de ciment. Conține multe din aceleași materiale ca betonul convențional-ciment, materiale suplimentare pe bază de ciment (SCMs), nisip fin și aditivi chimici — dar materialele sunt proporționate pentru a crea o ambalare densă a materialelor de la fumul de silice la nisip, adică de la cele mai fine la cele mai grosiere materiale.

conținutul total de materiale pe bază de ciment pentru amestecurile UHPC poate și adesea depășește 1.500 lbs pe cu yd de material — mai mult decât dublul conținutului de materiale pe bază de ciment al majorității amestecurilor convenționale de beton. Cu toate acestea, raportul apă-liant (w/b) este adesea de 0,20 sau mai puțin, facilitat de utilizarea reductoarelor de apă cu rază mare de specialitate. Ambalajul dens de particule, combinat cu ultra-low w / b, creează în beton o microstructură foarte rafinată, care oferă rezistență și durabilitate excepționale. Drept urmare, elementele UHPC pot avea o speranță de viață de 200 de ani sau mai mult, chiar și în medii solicitante, cum ar fi expunerile marine și de degivrare.

deși nu există o definiție uniform convenită a UHPC, rezistențele tipice la compresiune UHPC depășesc 17.000 psi, cu multe materiale UHPC disponibile în comerț capabile să atingă puteri de 30.000 psi sau mai mult. În comparație cu betoanele convenționale și de înaltă performanță, UHPC poate oferi o creștere de 3 până la 5 ori a rezistenței la compresiune. Cu toate acestea, rezistența la compresiune nu este cea mai semnificativă proprietate a acestui material. Un diferențiator cheie între uhpc structural și alte clase de beton, în special pentru aplicații prefabricate structurale, este performanța ridicată la tracțiune a materialului, care derivă dintr-o combinație între microstructura rafinată și microfibrele din oțel de înaltă rezistență care sunt încorporate în amestec la doze cuprinse între aproximativ 1 și 3%, în volum (aproximativ 130 până la 390 lbs/cu yd).

amestecurile Uhpc structurale pot fi proiectate pentru a atinge rezistențe directe la tracțiune de peste 1.000 psi și rezistențe la încovoiere de peste 2.500 psi. Mai mult, un amestec UHPC bine conceput poate prezenta o ductilitate semnificativă post-cracare și întărirea tulpinii, crescând semnificativ rezistența la încovoiere reziduală pe măsură ce elementul deviază după fisurare.

rezistența ridicată la tracțiune și ductilitatea post-cracare a UHPC oferă beneficii semnificative pentru proiectarea structurală. În primul rând, ductilitatea post-cracare și comportamentul de întărire a tulpinii pot permite eliminarea virtuală a barelor minime de armare necesare în betonul convențional pentru a obține ductilitatea mandatată de cod atunci când eșecul este iminent.

în al doilea rând, ductilitatea ridicată a uhpc are ca rezultat o rezistență extraordinară a materialului, ceea ce crește capacitatea de a absorbi energia chiar și fără ajutorul barelor de armare.

în al treilea rând, rezistența ridicată la tracțiune crește rezistența la forfecare a materialului, cu posibilitatea eliminării totale a etrierilor de forfecare în proiectarea fasciculului. Prin eliminarea etrierilor, proiectarea și producția elementelor pot fi simplificate, iar lățimile web (stem) ale membrilor pot fi reduse. De fapt, grinzile, coloanele și alți membri structurali UHPC pot fi proiectați cu secțiuni transversale având un volum mult mai mic și, prin urmare, greutate, de material, oferind în același timp aceeași capacitate ca și membrii din beton armat convențional.

avansarea tehnologiei pentru prefabricate din beton precomprimat

UHPC arată o promisiune considerabilă pentru Avansarea capacităților industriei prefabricate din beton precomprimat. Caracteristicile de performanță ale acestui material pot permite proiectarea sistemelor structurale care mențin rezistența și funcționalitatea acceptabile, având în același timp greutăți reduse ale membrilor, lungimi de întindere extinse și mai puține întăriri. Mai mult, cu durabilitatea ridicată oferită de acest material, aceste sisteme structurale pot fi implementate în medii solicitante, cum ar fi aplicații marine și expuneri la vreme rece, ca alternative de raport cost-beneficiu reduse la proiectele care utilizează bare de armare din oțel inoxidabil și nemetalice.

pentru ca UHPC să vadă implementarea pe scară largă în industria prefabricată a betonului precomprimat, trebuie îndeplinite două condiții: (1) UHPC trebuie să poată fi produs în mod fiabil la instalațiile prefabricate, costurile materiilor prime totalizând mai puțin de 1.000 USD pe yd cu (comparativ cu costurile curente de 2.000 USD până la 3.000 USD pe yd cu pentru materialele pre-ambalate); și (2) trebuie dezvoltate proceduri pentru a permite proiectarea sistemelor structurale care valorifică caracteristicile uhpc. Astfel de proceduri pot oferi o valoare extraordinară, permițând o reducere de aproximativ 50% a secțiunii transversale în comparație cu produsele convenționale din beton.

Institutul de beton prefabricat/precomprimat (PCI) a recunoscut această nevoie și a dedicat resurse pentru a sprijini un proiect de cercetare în beneficiul industriei. Dezvoltarea generală a proiectului și a ghidului de proiectare sunt conduse de e.construct din Omaha, Neb., în timp ce aspectele materiale ale proiectului au fost conduse de două dintre firmele autorilor, Wiss, Janney, Elstner Associates din Northbrook, Ill.

obiectivele principale ale acestui proiect sunt de a dezvolta metode de implementare a mixurilor UHPC eficiente din punct de vedere al costurilor, bazate pe materiale disponibile local la instalațiile precaster din America de Nord și de a dezvolta orientări de proiectare și modele noi pentru membrii structurali optimizați pentru clădiri și poduri.

până în prezent, echipa de proiect a elaborat orientări și recomandări pentru proiectarea și implementarea amestecurilor UHPC la instalațiile prefabricate de producție a betonului precomprimat și a validat aceste proceduri prin producția la cinci astfel de instalații din SUA. (a se vedea Figura 1, de exemplu, plasarea UHPC la unul dintre precasterii participanți).

în plus, prototipurile de poduri și elemente de construcție cu deschidere lungă au fost proiectate, produse și testate de echipa de proiect, cu punctele forte ale membrilor finali care depășesc sarcinile serviciului de proiectare. Se anticipează că, în ciuda costului inițial ridicat al materialelor UHPC, proiectele optimizate și secțiunile transversale reduse ale membrilor vor face ca aceste produse UHPC să fie competitive cu alternativele convenționale din beton și oțel pe baza costului inițial. Progresele înregistrate până în prezent au fost rezumate într-un raport de fază I publicat în februarie.

Figura 1. Plasarea UHPC, demonstrând coerența de auto-consolidare.

Exemple de aplicații ale membrilor Uhpc Optimizați

folosind UHPC, acum este posibilă proiectarea podelelor clădirilor de birouri cu golfuri fără coloane care sunt de 60 ft pe 60 ft, permițând o mare flexibilitate în designul interior al spațiului închiriat. De asemenea, este posibil să se dezvolte grinzi de pod, atâta timp cât 250 ft, în limitele acceptabile de transport maritim și de montaj, și fără a fi nevoie de câmp shoring sau despicare. Următoarele două exemple ilustrează potențialul puternic al aplicațiilor UHPC.

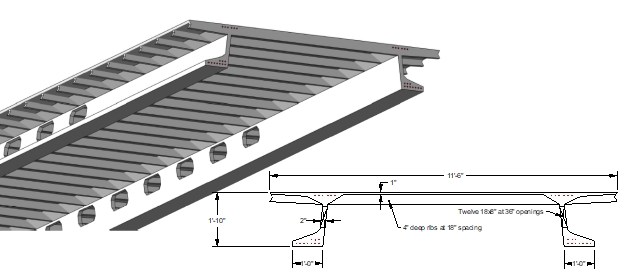

Figura 2 prezintă un concept de proiectare pentru utilizarea în clădiri. Secțiunea transversală în formă de ” XV ” este un panou de podea prefabricat, precomprimat, care permite o întindere de 60 ft folosind o adâncime de 22 inci. Nu este nevoie de oțel, altul decât firele de pretensionare, pentru acest design. Flanșa superioară are o grosime de numai 1 inch, iar tulpinile au o lățime de numai 2 inci. Greutatea totală corespunde unei plăci solide cu o grosime mai mică de 3 inci. Instalat, soffit ar fi închis cu grinzi ușoare gage care se întind între tulpini și acoperite cu plăci de gips, iar tulpinile au deschideri pentru a permite integrarea utilităților. Cu acest produs de lungă durată, clădirile rezidențiale cu mai multe etaje pot avea parcare fără coloane la etajele inferioare, ceea ce sporește eficiența utilizării spațiului și siguranța locuitorilor. Adâncimea structurală relativ superficială-care încorporează sistemele mecanice, electrice și sanitare — asigură o utilizare eficientă a spațiului și o înălțime a povestirii rentabilă.

Figura 2. Conceptul unui sistem de plăci UHPC pentru aplicații rezidențiale

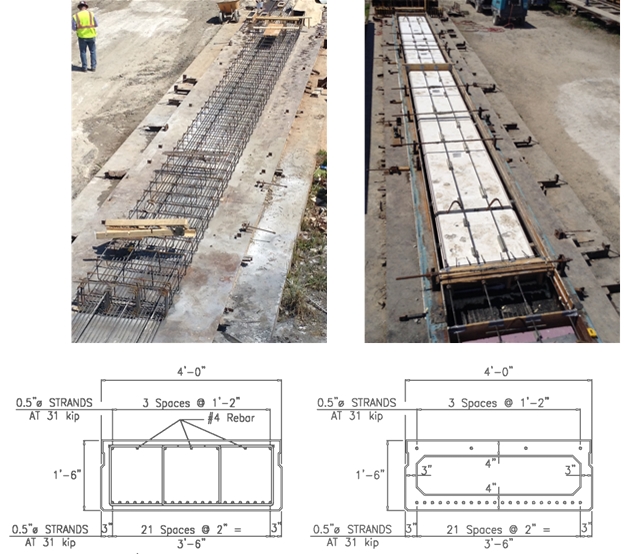

Figura 3 prezintă o grindă convențională de plăci de beton utilizată pentru deschideri de 40 până la 60 ft în aplicații de construcție accelerată a podurilor (ABC). Figura arată, de asemenea, o placă de cutie uhpc optimizată, folosind aceeași adâncime, lățime și capacitate de încărcare. Produsul UHPC are aproximativ 52% din beton și mai puțin de 4% din armătură, comparativ cu fasciculul de beton convențional similar. Testarea la scară largă de către laboratorul structural Florida DOT a demonstrat că acest design al fasciculului are o capacitate de flexiune, forfecare, forfecare și transversală mult mai mare decât este necesar pentru pod. Îmbunătățiri suplimentare în proiectarea elementelor ar putea justifica o reducere a numărului de toroane utilizate, care au fost păstrate la fel ca în cazul produsului convențional din beton pentru această demonstrație.

Figura 3. Placă de cutie pentru aplicații de pod. Stânga: placă convențională din cutie de beton care prezintă armătură (înainte de instalarea cofrajului); dreapta: placă de cutie uhpc optimizată (cu cofraj și blocaj de formare a vidului din spumă).

concluzie

UHPC are potențialul de a revoluționa industria prefabricată a betonului precomprimat, în special în aplicații la scară largă, unde întinderile lungi sau durabilitatea sporită sunt benefice. Cu modele noi și proceduri de proiectare emergente, UHPC are capacitatea de a fi competitiv din punct de vedere al costurilor cu alternativele convenționale din beton și oțel pe baza primului cost și poate oferi o valoare suplimentară pe baza costului ciclului de viață pe termen lung. Profitând de proprietățile cheie din uhpc, prefabricarea pe termen lung, Podul precomprimat și membrii clădirii vor revoluționa industria, prin utilizarea mai eficientă a materialelor, utilizarea îmbunătățită a spațiului și performanța îmbunătățită pe termen lung.