DFMEA – ghid complet pentru proiectarea FMEA

ce este DFMEA?

DFMEA (sau Design FMEA) reprezintă modul de eșec al proiectării și Analiza efectelor. Este un tip de FMEA (modul de eșec și Analiza efectelor) care se concentrează pe proiectarea produsului pentru a reduce riscul de eșec al produsului.

cu alte cuvinte, DFMEA este o metodologie analitică utilizată în faza de proiectare și dezvoltare a produsului pentru a îmbunătăți calitatea produsului.

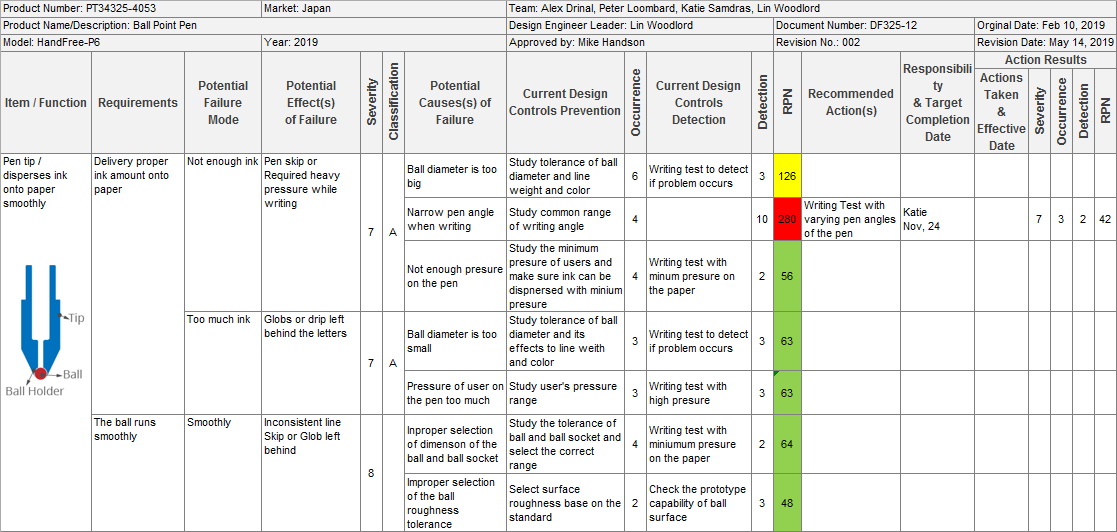

exemplu: DFMEA foaie de lucru a unui pix

# 1 instrument FMEA pentru Excel

economisiți ore de muncă

de ce să folosiți DFMEA?

calitatea este esențială pentru satisfacția clienților, loialitatea și achizițiile viitoare de produse. Scandalurile recente de calitate cu multe companii indică faptul că problemele grave de proiectare pot distruge reputația oricărei companii sau le pot scoate din afaceri.

problemele de proiectare Mai puțin grave pot nemulțumi clienții, pot întârzia lansarea unui nou produs și pot pune o povară financiară substanțială asupra companiei.

într-un proiect de produs nou, eșecurile de proiectare sunt create neintenționat în faza de dezvoltare a proiectării produsului &. Fără DFMEA, aproape toate eșecurile nu vor fi descoperite până la validare și producție de încercare, iar unele nu vor fi detectate decât după lansarea producției.

cu toate acestea, costul dezvoltării contramăsurilor în faza ulterioară este mult mai mare decât în etapele anterioare. Cu DFMEA, contramăsurile vor fi luate în considerare aproape în același timp în care sunt generate eșecurile.

când să efectueze DFMEA

cu DFMEA, o organizație poate asigura că toate cerințele de proiectare sunt îndeplinite complet înainte de lansarea producției și să mențină calitatea de proiectare mai târziu.

3.1 când se începe

pentru un produs nou, proiectarea FMEA ar trebui să înceapă cu proiectarea produsului și înainte de fabricarea prototipului.

3.2 Când să revizuiască

echipa ar trebui să revizuiască și să actualizeze continuu documentul DFMEA în cazul modificărilor produsului:

- schimbarea designului produsului: schimbarea produsului ar putea fi motivul revizuirii DFMEA. În acest caz, punctul de schimbare și punctele efectuate ar trebui să se concentreze asupra.

- probleme de calitate cauzate de proiectarea produsului: noile defecte interne sau returnarea clienților ar trebui să se reflecte în DFMEA pentru a revizui și a lua în considerare acțiunile corective.

cine va conduce DFMEA

un DFMEA bun trebuie să fie condus de echipa inter-funcțională și condus de inginerul responsabil de proiectare a produsului. Departamentele implicate ar trebui să includă, dar nu se limitează la proiectare, inginer de analiză de testare, producție, calitatea furnizorului, calitatea produselor, servicii și Logistică.

# 1 instrument FMEA pentru Excel

economisiți ore de muncă

cum se efectuează DFMEA

5.1 șablon DFMEA

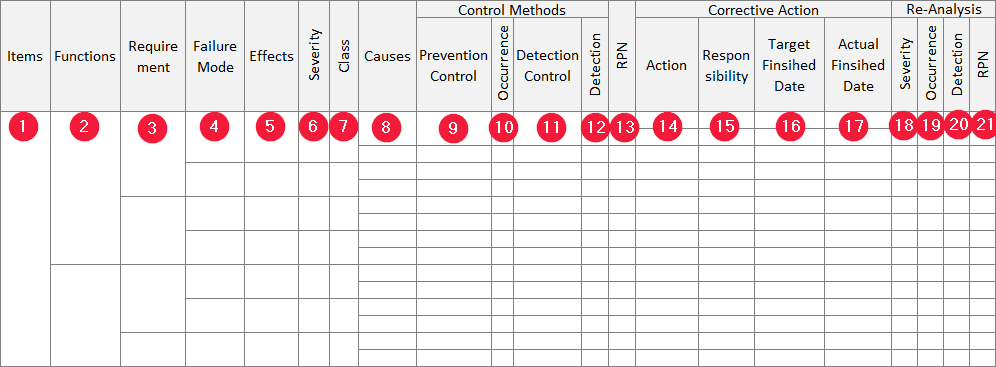

în primul rând, este necesar un șablon DFMEA (numit și formular DFMEA). Ca orice alt șablon FMEA, un șablon DFMEA are două părți: antetul și corpul.

antetul oferă informații generale, inclusiv, dar fără a se limita la, numele produsului, numărul produsului, membru al echipei, lider de proiect, client, numărul documentului și versiunea documentului.

corpul include multe coloane care au relații. Există multe șabloane FMEA de Design diferite care includ diferite nume de coloane. Unele coloane pot fi separate sau combinate, dar nu există nicio diferență în sensul lor.

- articole: Element (componentă, parte, ansamblu) al produsului/piesei de analizat. Un element are una sau mai multe funcții.

- funcție: funcțiile unui element. O funcție are una sau mai multe cerințe

- cerință: cerințele unei funcții. O cerință are unul sau mai multe moduri potențiale de eșec.

- mod eșec: modul în care un element potențial nu îndeplinește cerința. Un mod de eșec are unul sau mai multe efecte potențiale.

- efecte: efectele potențiale ale modului de eșec potențial asupra funcției și clienților.

- Severitate (Severitate): un număr de clasament reflectă cel mai sever efect potențial al unui mod de eșec. Severitatea se clasifică pe o scară de la 1 la 10, 10 este cel mai sever risc.

- clasă: caracteristică specială a produsului sau Mod de defectare cu risc ridicat.

- cauză: motivul pentru care se întâmplă eșecul. Un mod de eșec are una sau mai multe cauze potențiale.

- controlul prevenirii (în metoda de Control): acțiune de proiectare pentru a preveni apariția unei cauze potențiale.

- apariție (C): un număr de clasificare reflectă posibilitatea apariției eșecului. Apariția se situează pe o scară de la 1 la 10, 10 înseamnă cea mai mare posibilitate de apariție.

- control de detectare (în metoda de Control) acțiune de proiectare pentru a detecta eșecul sau cauza eșecului dacă se întâmplă.

- detectare (D): un număr de clasificare reflectă cea mai bună metodă de control al detectării. Detectarea se clasează pe o scară de la 1 la 10, 10 înseamnă cea mai proastă capacitate de detectare.

- RPN: (reprezintă numărul priorității de risc) un număr de indicație pentru a evalua riscul procesului pe baza severității, apariției și detectării. În funcție de indicii RPN și s, o, D, echipa/individul responsabil trebuie să decidă acțiunile corective necesare pentru fiecare mod de eșec. Formula RPN este: RPN = S X O X D

- acțiune: acțiune recomandată pentru eliminarea sau reducerea șanselor cauzelor modului de eșec.

- Responsabilitate: Persoană fizică sau echipă/departament care trebuie să finalizeze acțiunea recomandată.

- data finalizării planului: data finalizării planului.

- Data de finalizare efectivă: data de finalizare efectivă.

- severitate: reevaluați severitatea modului de eșec după acțiunea corectivă

- apariție: reevaluați posibilitatea apariției după acțiunea corectivă

- detectare: reevaluați capacitatea de detectare după acțiunea corectivă

- RPN: recalculați Numărul priorității de risc după acțiunea corectivă

# 1 instrument FMEA pentru Excel

economisiți ore de muncă

5.2 Intrare de proiectare FMEA

mai jos documente ar trebui să fie considerate ca resurse de intrare pentru echipa atunci când efectuează Proiectare FMEA:

- diagrame bloc( limită): diagrama bloc a produsului arată relațiile fizice și logice dintre componentele produsului. Diagrama bloc poate fi utilizată pentru a determina elementul inclus în DFMEA.

- diagramele parametrilor (P): diagrama P este un instrument structurat utilizat pentru a descrie fizica legată de funcțiile proiectării prin listarea factorului de intrare, ieșire, control și zgomot al obiectivului.

- Istoricul calității: poate fi folosit pentru a găsi modul de eșec potențial și pentru a confirma eficacitatea acțiunii preventive în noul design.

- desen, specificații tehnice: pot fi utilizate pentru a determina funcția și cerințele.

- lista materialelor: lista componentelor/părților produsului.

5.3 pași pentru dezvoltarea designului FMEA

când totul este gata, echipa DFMEA, șablonul și documentul de asistență, puteți începe să efectuați proiectarea FMEA urmând cei 9 pași de mai jos:

- definiți cerințele produsului

- Brainstorming Mod de eșec potențial

- analizați efectele

- găsirea cauzei potențiale

- descrieți controlul curent pentru cauzele potențiale

- evaluați apariția /detectarea stării curente

- calculați RPN și evaluați riscul

- planul de acțiuni corective

- reevaluarea RPN după acțiuni corective

5.4 legătura DFMEA

DFMEA nu este un document independent în procesul de dezvoltare a produsului și a procesului. Pentru a vă asigura coerența DFMEA între ele, informațiile din DFMEA trebuie să facă legătura cu informațiile respective din alte documente:

PFMEA

conexiunea dintre PFMEA și DFMEA poate să nu fie evidentă, deoarece au obiective diferite. În timp ce PFMEA se concentrează asupra procesului, DFMEA se concentrează asupra produsului. Cu toate acestea, legătura de mai jos ar trebui menținută:

- caracteristicile produsului și ale procesului menționate în PFMEA ar trebui să fie în concordanță cu elementele corespunzătoare din DFMEA.

- uneori, modurile de eșec DFMEA și PFMEA au același efect potențial. Gradele de severitate care se asociază cu același efect ar trebui să fie egale atât în PFMEA, cât și în DFMEA.

- modurile potențiale de eșec ale PFMEA conduc la efectul legat de produs ar trebui să apară în cauza potențială a eșecului în DFMEA. Invers, modul de eșec potențial în DFMEA care provoacă prin proces ar trebui să apară în PFMEA Efecte potențiale de eșec.

Plan și raport de verificare a proiectului (DVP& R)

Plan și raport de verificare a proiectului este un plan și raport utilizat pentru a confirma că un sistem, produs sau componentă îndeplinește cerințele de proiectare. La minim, DVP& R ar trebui să aibă elemente de testare, criterii, proceduri și dimensiunea eșantionului. Prevenirea și controlul detectării DFMEA reprezintă intrarea elementului de testare inclus în planul de verificare a proiectării.

rezumat

DFMEA ar trebui să reflecte starea actuală a designului produsului și de aceea se numește document viu. Cu toate acestea, păstrați DFMEA „viu” nu este ușor. Acest lucru se datorează complicității DFMEA și legăturii sale cu alte documente. Menținerea DFMEA de viață este mult mai ușor dacă vom folosi software-ul adecvat DFMEA ca analiză FMEA.