DFMEA – komplett Guide till designen FMEA

Vad är DFMEA?

Dfmea (eller Design FMEA) står för Design Failure Mode och Effects Analysis. Det är en typ av FMEA (Failure Mode and Effects Analysis) som fokuserar på produktens design för att minska risken för produktfel.

Dfmea är med andra ord en analytisk metod som används i produktdesign och utvecklingsfas för att förbättra produktkvaliteten.

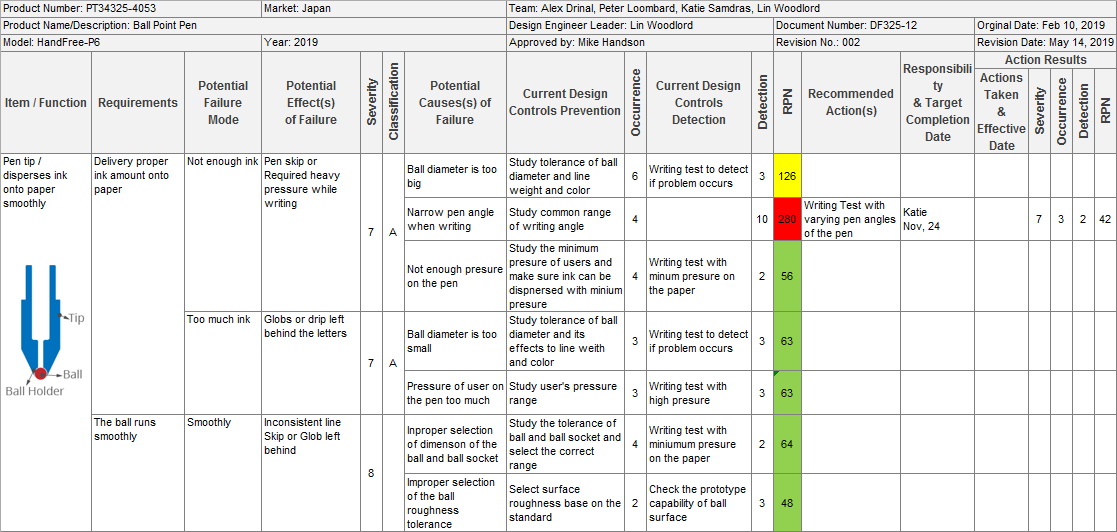

exempel: Dfmea kalkylblad av en kulspetspenna

# 1 FMEA-verktyg för Excel

spara timmar av arbete

varför använda DFMEA?

kvalitet är avgörande för kundnöjdhet, lojalitet och framtida produktköp. Nya kvalitetsskandaler med många företag tyder på att allvarliga designproblem kan förstöra ett företags rykte eller sätta dem i konkurs.

mindre allvarliga designproblem kan missnöja kunder, försena lanseringen av en ny produkt och lägga en betydande ekonomisk börda på företaget.

i ett nytt produktprojekt skapas designfel oavsiktligt i utvecklingsfasen för produktdesign &. Utan DFMEA kommer nästan alla fel inte att upptäckas förrän validering och provproduktion, och vissa kommer inte att upptäckas förrän efter produktionsstart.

kostnaden för att utveckla motåtgärder i den senare fasen är dock mycket högre än i de tidigare stadierna. Med DFMEA kommer motåtgärder att övervägas nästan samtidigt som misslyckandena genereras.

när man ska genomföra DFMEA

med DFMEA kan en organisation se till att alla designkrav är helt uppfyllda före produktionsstart och upprätthålla designkvalitet senare.

3.1 när ska man börja

för en ny produkt bör Design FMEA börja med produktdesign och före prototyptillverkning.

3.2 När ska man granska

teamet ska kontinuerligt granska och uppdatera dfmea-dokumentet vid produktändringar:

- ändring av produktdesign: produktändring kan vara anledningen till att granska DFMEA. I detta fall bör förändringspunkten och genomförda punkter fokuseras på.

- kvalitetsproblem som orsakas av produktdesign: nya interna defekter eller kundretur bör återspeglas i DFMEA för att granska och överväga korrigerande åtgärder.

vem ska genomföra DFMEA

en bra DFMEA måste utföras av det tvärfunktionella teamet och ledas av den ansvariga produktdesigningenjören. De berörda avdelningarna bör inkludera men är inte begränsade till Design, Testanalysingenjör, produktion, leverantörskvalitet, produktkvalitet, Service och logistik.

# 1 FMEA-verktyg för Excel

spara timmar av arbete

hur man utför DFMEA

5.1 Dfmea-Mall

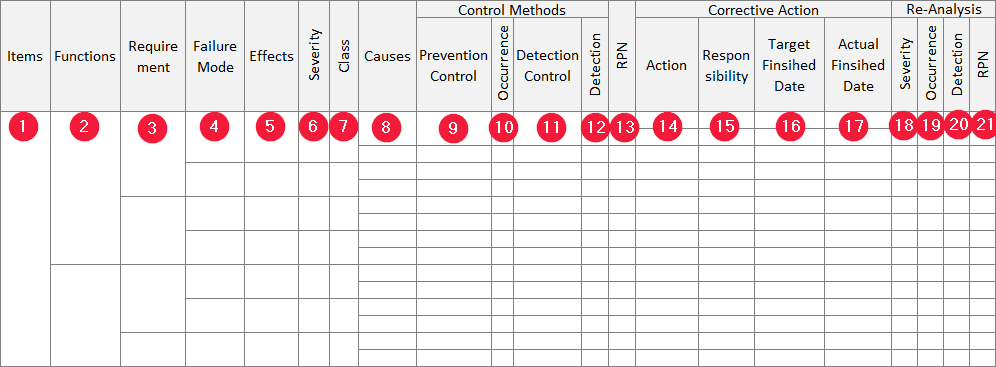

först behövs en dfmea-mall (även kallad dfmea-form). Liksom alla andra FMEA-mallar har en dfmea-Mall två delar: rubriken och kroppen.

rubriken innehåller allmän information, inklusive men inte begränsat till Produktnamn, produktnummer, teammedlem, projektledare, kund, dokumentnummer och dokumentversion.

kroppen innehåller många kolumner som har relationer. Det finns många olika Design FMEA mallar som innehåller olika kolumnnamn. Vissa kolumner kan separeras eller kombineras, men det finns ingen skillnad i deras betydelse.

- artiklar: Artikel (komponent, del, montering) av produkten/delen som ska analyseras. Ett objekt har en eller flera funktioner.

- funktion: funktioner för ett objekt. En funktion har ett eller flera krav

- krav: krav på en funktion. Ett krav har ett eller flera potentiella fellägen.

- Failure Mode: Det sätt som ett objekt eventuellt inte uppfyller kravet. Ett felläge har en eller flera potentiella effekter.

- effekter: potentiella effekter av det potentiella felläget på funktionen och kunderna.

- Svårighetsgrad (Er): ett rankningsnummer återspeglar den allvarligaste potentiella effekten av ett felläge. Svårighetsgrad rankas på en skala 1 till 10, 10 är den allvarligaste risken.

- klass: speciell produktkarakteristik eller högriskfelsläge.

- orsak: anledningen till att fel händer. Ett felläge har en eller flera potentiella orsaker.

- förebyggande kontroll( i kontrollmetod): Designåtgärd för att förhindra potentiell orsak att uppstå.

- förekomst (C): ett rankningsnummer återspeglar möjligheten att felet uppstår. Förekomst rankas på en skala 1 till 10, 10 betyder Den högsta möjligheten att inträffa.

- Detektionskontroll (i kontrollmetod) Designåtgärd för att upptäcka felet eller orsaken till felet om det händer.

- detektion (D): Ett rankningsnummer återspeglar den bästa detekteringskontrollmetoden. Detektion rankas på en 1 till 10 skala, 10 betyder värsta detekteringsförmåga.

- RPN: (står för Risk Priority Number) ett indikationsnummer för att utvärdera risken för processen baserat på svårighetsgrad, förekomst och upptäckt. Beroende på RPN-och s -, O -, d-index måste det ansvariga teamet/individen bestämma korrigerande åtgärder som behövs för varje felläge. RPN formel är: RPN = s X O X D

- åtgärd: Rekommenderad åtgärd för att eliminera eller minska risken för orsakerna till fel läge.

- ansvar: enskild person eller team/avdelning som måste slutföra den rekommenderade åtgärden.

- mål slutdatum: Planen slutdatum.

- aktuellt Slutdatum: det faktiska slutdatumet.

- svårighetsgrad: omvärdera svårighetsgraden av felläge efter korrigerande åtgärd

- förekomst: omvärdera förekomstmöjlighet efter korrigerande åtgärd

- upptäckt: omvärdera detekteringsförmågan efter korrigerande åtgärd

- RPN: beräkna riskprioritetsnummer efter korrigerande åtgärd

# 1 FMEA-verktyg för Excel

spara timmar av arbete

5.2 inmatning av Design FMEA

nedan dokument bör betraktas som inmatningsresurser för teamet när de utför Design FMEA:

- Block (gräns) Diagram: blockschemat för produkten visar de fysiska och logiska relationerna mellan komponenterna i produkten. Blockschema kan användas för att bestämma objektet som ingår i DFMEA.

- Parameter (P) Diagram: p-diagrammet är ett strukturerat verktyg som används för att beskriva fysiken relaterad till designens funktioner genom att lista input, output, control och noise factor för målet.

- Kvalitetshistorik: kan användas för att hitta det potentiella felläget och bekräfta effektiviteten av förebyggande åtgärder i den nya designen.

- ritning, teknisk specifikation: kan användas för att bestämma funktion och krav.

- materiallista: lista över komponenter/delar av produkten.

5.3 steg för att utveckla Design FMEA

när allt är klart, dfmea-team, Mall och supportdokument kan du börja genomföra Design FMEA genom att följa de 9 stegen nedan:

- definiera produktkrav

- brainstorming Potential Failure Mode

- analysera effekter

- hitta potentiell orsak

- beskriv aktuell kontroll för de potentiella orsakerna

- utvärdera förekomst /detektering av Aktuell Status

- beräkna RPN och utvärdera Risk

- plan för korrigerande åtgärder

- omvärdering av RPN efter korrigerande åtgärder

5.4 koppling av DFMEA

DFMEA är inte ett fristående dokument i Produkt-och processutvecklingsprocessen. För att säkerställa att din dfmea överensstämmer med varandra måste informationen i DFMEA länka till respektive information i andra dokument:

PFMEA

sambandet mellan PFMEA och DFMEA kanske inte är uppenbart eftersom de har olika mål. Medan PFMEA fokuserar på processen fokuserar DFMEA på produkten. Under kopplingen bör dock bibehållas:

- egenskaper hos produkt och process som nämns i PFMEA bör överensstämma med motsvarande artiklar i DFMEA.

- ibland har dfmea-och PFMEA-fellägen samma potentiella effekt. Allvarlighetsgrader som associerar med samma effekt bör vara lika i både PFMEA och DFMEA.

- potentiella fellägen för PFMEA leder till produktrelaterad effekt bör visas i potentiell orsak till fel i DFMEA. Vice versa, potentiellt fel läge i DFMEA som orsakar av processen bör visas i Pfmea potentiella fel effekter.

Designverifieringsplan och rapport (DVP& r)

Designverifieringsplan och rapport är en plan och rapport som används för att bekräfta att ett system, en produkt eller en komponent uppfyller designkraven. Åtminstone bör DVP& R ha testobjekt, kriterier, procedurer och provstorlek. Dfmea-förebyggande och detektionskontroll är inmatningen av testobjektet som ingår i Designverifieringsplanen.

sammanfattning

DFMEA bör återspegla den aktuella statusen för produktdesign, och det är därför det kallas ett levande dokument. Men håll DFMEA ”levande” är inte lätt. Det beror på dfmeas komplikation och dess koppling till andra dokument. Att upprätthålla dfmea levande är mycket lättare om vi använder korrekt dfmea programvara som FMEA analys.