IPC Clase 2 VS Clase 3: Las Diferentes Reglas de diseño

Como fabricante de placas de circuito, los diseñadores a menudo nos preguntan sobre la diferencia entre IPC Clase 2 y Clase 3. La clase 1 existe, aunque rara vez producimos tableros que entren en esta clasificación. La mayoría de las veces, incluso si el uso final del producto solo requiere Clase 1, lo convertiremos en Clase 2 solo para garantizar un mejor rendimiento. Este artículo le ayudará a comprender las diferentes reglas de diseño para placas de circuitos IPC Clase 2 y Clase 3.

Hay cuatro clasificaciones IPC. La clase 1 se asigna a tableros de general electric con una vida útil limitada y una función «simple», como los que se pueden encontrar en los mandos a distancia. La clase 2 es para productos electrónicos de servicio dedicado. Esto significa que espera que la placa tenga una vida útil prolongada para que pueda colocarla en un televisor, una computadora o un aire acondicionado. Las PCB de clase 3 tienen tolerancias más estrictas que las placas de Clase 1 y Clase 2. John Perry, Director de Estándares y Tecnología de Tableros Impresos en IPC, explicó:

» La clase 3 incluye productos donde el alto rendimiento continuo o el rendimiento bajo demanda es crítico, el tiempo de inactividad del producto no se puede tolerar, el entorno de uso final puede ser extremadamente duro y el producto debe funcionar cuando sea necesario.»

Estas placas de circuito son altamente confiables. Se utilizan para lograr un alto rendimiento en el ejército o en la medicina, por ejemplo. El IPC-6012DS Clase 3A incluye aviónica espacial y militar. Es la clase más alta para placas de circuitos impresos.

Clase 1-Los productos electrónicos generales

Las tarjetas de clase 1 se asignan a tarjetas electrónicas generales con una vida útil limitada y una función simple. Esta clase incluye la mayoría de los productos cotidianos típicos. Las placas de clase 1 permiten varios defectos cosméticos, siempre y cuando no afecten el funcionamiento de la placa. La fiabilidad del producto no es un factor crítico en este tipo de tableros. Por ejemplo, se pueden encontrar en controles remotos de TV, luces LED, juguetes para niños, etc. Son las tablas más baratas de fabricar en la industria, pero tienen una esperanza de vida limitada.

Productos electrónicos de servicio dedicado de clase 2

Las placas de clase 2 tienen una mayor confiabilidad y una vida útil prolongada. Siguen estándares más estrictos que la clase 1, pero permiten algunas imperfecciones cosméticas.

Aquí, el servicio ininterrumpido es preferible, pero no crítico. Los productos de clase 2 no están expuestos a condiciones ambientales extremas. Se espera que la placa funcione continuamente, pero su funcionamiento no es extremadamente crítico. Este tipo de tarjetas se implementan en sus computadoras portátiles, teléfonos inteligentes, tabletas, equipos de comunicación, etc.

Clase 3: Los productos electrónicos de alto rendimiento

Las tarjetas de clase 3 deben proporcionar un rendimiento continuo o un rendimiento bajo demanda. No puede haber tiempo de inactividad del equipo y el entorno de uso final puede ser excepcionalmente duro. Se realizan altos niveles de inspección y pruebas en estas placas con estándares estrictos. Esto hace que las placas de clase 3 sean altamente confiables. Esta categoría incluye sistemas críticos como sistemas de soporte vital, equipos militares, sistemas de monitoreo electrónico, PCB para automóviles, etc.

IPC 6012 Clase 3 / A

El IPC-6012 clase 3 / A es relativamente una clase nueva que incluye aviónica espacial y militar. Esta es la clase más alta para circuitos impresos. Las placas de clase 3/A requieren criterios de fabricación muy estrictos, ya que las placas deben permanecer operativas en condiciones críticas, como espacio exterior, etc. Estos tableros son caros de fabricar en comparación con las otras clases, ya que necesitan estar cerca de la perfección. Se encuentran en sistemas aeroespaciales, militares aerotransportados y sistemas de misiles.

La principal diferencia entre todas estas clases es el grado de inspección. Las clases definen los defectos permitidos durante la fabricación de las placas.

¿Cuáles son las diferencias entre la Clase 2 y la Clase 3 para el ensamblaje?

Umut Tosun, Gerente de Tecnología de Aplicaciones de Zestron America, explicó: «Las principales diferencias entre la Clase 2 y la Clase 3 se encuentran en la colocación de componentes para componentes de montaje en superficie, los requisitos de limpieza basados en contaminantes residuales en los conjuntos, los espesores de revestimiento definidos en el orificio pasante de revestimiento y en la superficie de los PCB.»

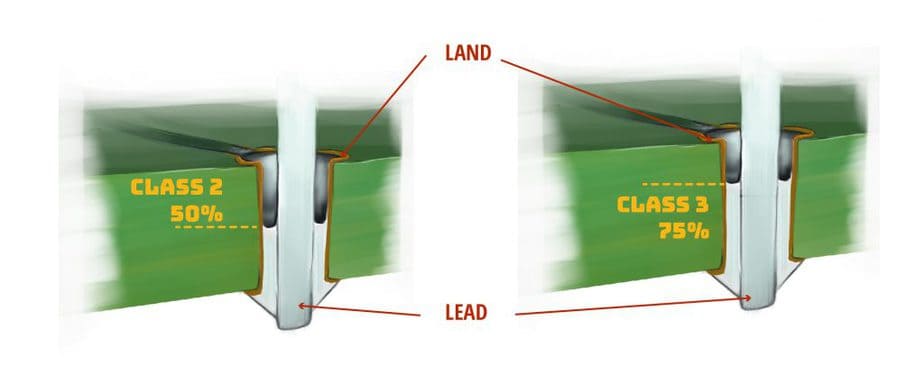

Durante el montaje, los componentes de montaje en superficie pueden colocarse ligeramente fuera de la almohadilla. Esto es lo que llamamos un defecto visual, ya que generalmente no afecta el rendimiento eléctrico y mecánico. Por lo tanto, no importa para las placas de circuitos de clase 2. Sin embargo, la clase 3 no acepta ninguna imperfección y este tipo de error de montaje hará que la placa de circuito falle en la inspección.

La cantidad de llenado de barril requerida para los cables pasantes es del 50% para la clase 2 y del 75% para la Clase 3. Como puede ser delicado introducir la pasta en pequeños orificios pasantes chapados (PTH), el consejo de Sierra es diseñar su PTH 15 milésimas de pulgada sobre el diámetro del plomo. De esta manera, tendrá 7,5 milésimas de pulgada en cada lado, lo que facilitará que la pasta llene el barril.

| Factores | Clase 2 | Clase 3 |

|---|---|---|

| Los componentes de montaje en superficie | se pueden colocar ligeramente fuera de la almohadilla. (Considerado como un defecto visual, no afecta el rendimiento eléctrico y mecánico) | Las imperfecciones no son aceptables, incluidos los defectos visuales. Este tipo de imperfección hará que la placa de circuito falle en la inspección |

| Cantidad de llenado de barril | Orificios pasantes 50% | Orificios pasantes 75% |

¿Cuáles son las diferencias entre la Clase 2 y la Clase 3 para la fabricación de PCB?

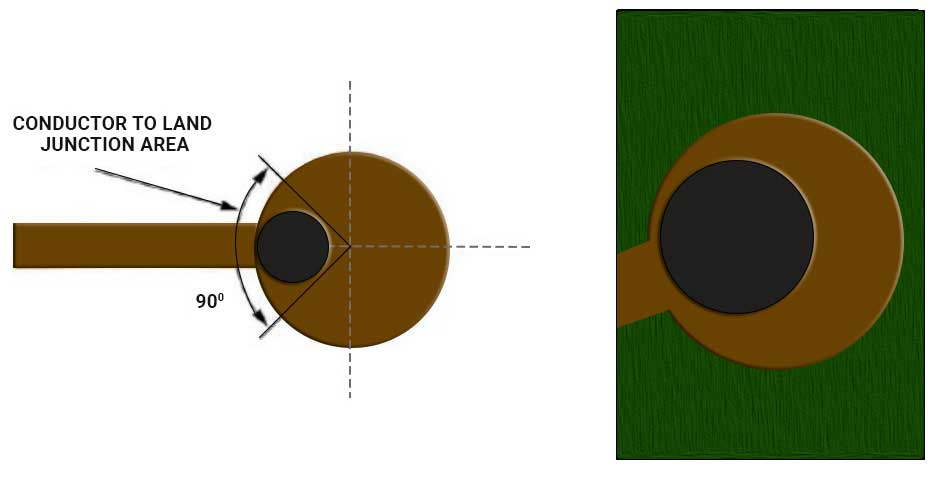

Ruptura de anillo anular y taladro

ruptura anular de 90 grados

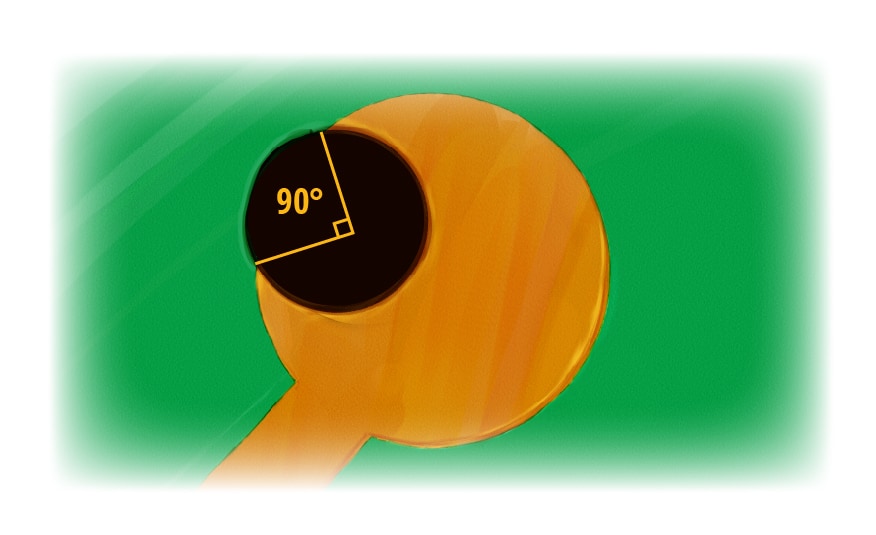

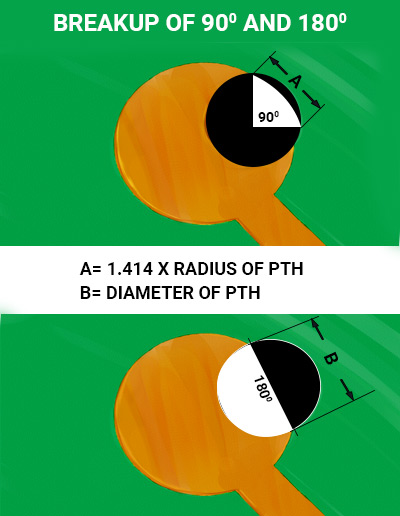

Otro tema en el que difieren las clases 2 y 3 es la ruptura de taladro. La clase 2 permite desprendimientos del anillo anular, mientras que la clase 3 no acepta anillos anulares levantados o fracturados. Las placas de clase 3 deben ser altamente confiables y cuando hay una ruptura, es demasiado difícil averiguar cuánto se rompe realmente y cuánto afecta realmente a la conexión con la almohadilla. Para la clase 2, se permite una ruptura de 90 grados del agujero desde tierra, siempre que se mantenga una separación lateral mínima.

Anillo anular aceptable de clase 3 de IPC

Área de unión del conductor a tierra

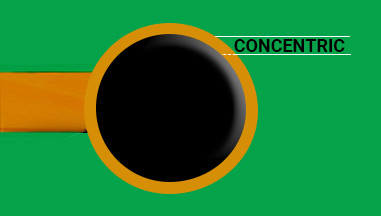

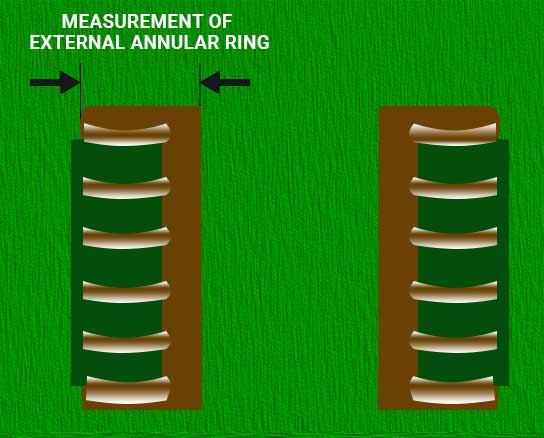

La unión del conductor no se puede reducir en más del 20% de la anchura mínima del conductor especificada en el dibujo técnico. La unión del conductor nunca debe ser inferior a 2 milésimas de pulgada o al ancho de línea mínimo, lo que sea menor. Para la clase 3, el anillo anular interno mínimo no puede ser inferior a 1 mil. El anillo anular externo no puede ser inferior a 2 milésimas de pulgada. Se mide desde el interior del barril de PTH hasta el borde de la plataforma terrestre y puede tener una reducción del 20% del anillo anular mínimo en áreas aisladas debido a defectos, como hoyos, muescas, agujeros o abolladuras.

Habrá una diferencia entre el anillo anular diseñado y el anillo anular fabricado / real. Esto se debe al cambio de materiales durante el proceso de fabricación de la placa de circuito. Para cumplir con los requisitos de Clase 3, Sierra utiliza máquinas Pluritec para descubrir el cambio de material, software para cambiar la escala de las ubicaciones de las perforadoras y perforación por visión para colocar con precisión las perforadoras.

Criterios de aceptación del anillo anular IPC

| Característica | Clase 1 | Clase 3 | Clase 3 |

|---|---|---|---|

| Agujero pasante chapado | 180 break la ruptura del anillo anular de la tierra es aceptable siempre que se mantenga el espaciado lateral mínimo. La unión tierra / conductor no debe reducirse en más del 30% de la anchura mínima del conductor. |

90 break la ruptura del anillo anular del terreno es aceptable siempre que se mantenga el espaciado lateral mínimo. La unión tierra / conductor no debe reducirse en más del 20% de la anchura mínima del conductor. La unión del conductor no debe ser inferior a 0,05 mm o al ancho de línea mínimo, el que sea menor. |

El anillo anular mínimo no debe ser inferior a 0,05 mm. El anillo anular externo mínimo puede tener una reducción del 20% del anillo anular mínimo. |

¿Cuáles son las reglas de diseño para los anillos anulares?

Para lograr la aceptación de las Clases 2 y 3, siga las tablas publicadas a continuación por Altium. El primero da los requisitos del anillo anular para agujeros ciegos, enterrados y pasantes perforados mecánicamente en cobre de ½ onza:

Taladro de clase 2 IPC & Diámetro de la almohadilla para cobre de 1/2 onza

| Taladro | Almohadilla | Anti-Almohadilla | Espesor de PCB | Relación de aspecto |

|---|---|---|---|---|

| 0.006″ | 0.016″ | 0.026″ | Hasta 0.039″ | 6.5:1 |

| 0.008″ | 0.018″ | 0.028″ | Hasta 0.062″ | 7.75:1 |

| 0.010″ | 0.020″ | 0.030″ | Hasta 0.100″ | 10:01 |

| 0.012″ | 0.022″ | 0.032″ | Hasta 0.120″ | 10:01 |

| 0.0135″ | 0.024″ | 0.034″ | Hasta 0.135″ | 10:01 |

IPC de la Clase 3 Taladro & Almohadilla de Diámetro de 1/2 oz de Cobre

| Taladro | > Pad | Anti-Pad | PCB Espesor | Relación de Aspecto |

|---|---|---|---|---|

| 0.008″ | 0.023″ | 0.033″ | Hasta 0.062″ | 7.75:1 |

| 0.010″ | 0.025″ | 0.035″ | Hasta 0.100″ | 10:01 |

| 0.012″ | 0.027″ | 0.037″ | Hasta 0.120″ | 10:01 |

| 0.0135″ | 0.028″ | 0.038″ | Hasta 0.135″ | 10:01 |

Y estas mesas son para varios espesores de cobre:

| Taladro & Diámetro de la almohadilla | 8 capas o menos | >8 Capas |

|---|---|---|

| IPC Clase 2 | Diámetro de la Almohadilla Sobre el Taladro | Diámetro de la Almohadilla Sobre el Taladro |

| 1/4 oz de Cobre | 0.010″ | 0.010″ |

| 3/8 oz de Cobre | 0.010″ | 0.010″ |

| 1/2 oz de Cobre | 0.010″ | 0.010″ |

| 1 oz de Cobre | 0.012″ | 0.012″ |

| 2 oz de Cobre | 0.014″ | 0.014″ |

| 3 oz de Cobre | 0.016″ | 0.016″ |

| 4 oz de Cobre | 0.018″ | 0.018″ |

| Taladro & Diámetro de la almohadilla | 8 capas o menos | >8 Capas | Taladro & Diámetro de la almohadilla | 8 capas o menos | >8 Capas |

|---|---|---|---|---|---|

| IPC Clase 2 | Diámetro De la Almohadilla Sobre el Taladro | Diámetro de La Almohadilla Sobre el Taladro | Clase IPC 3A | Diámetro De La Almohadilla Sobre el Taladro | Diámetro De la Almohadilla Sobre el Taladro |

| 1/4 oz de Cobre | 0.013″ | 0.015″ | |||

| 3/8 oz de Cobre | 0.013″ | 0.015″ | |||

| 1/2 oz de Cobre | 0.013″ | 0.015″ | 1/2 oz de Cobre | 0.013″ | 0.015″ |

| 1 oz de Cobre | 0.015″ | 0.017″ | 1 oz de Cobre | 0.015″ | 0.017″ |

| 2 oz de Cobre | 0.016″ | 0.018″ | 2 oz de Cobre | 0.016″ | 0.018″ |

| 3 oz de Cobre | 0.019″ | 0.021″ | |||

| 4 oz de Cobre | 0.022″ | 0.024″ |

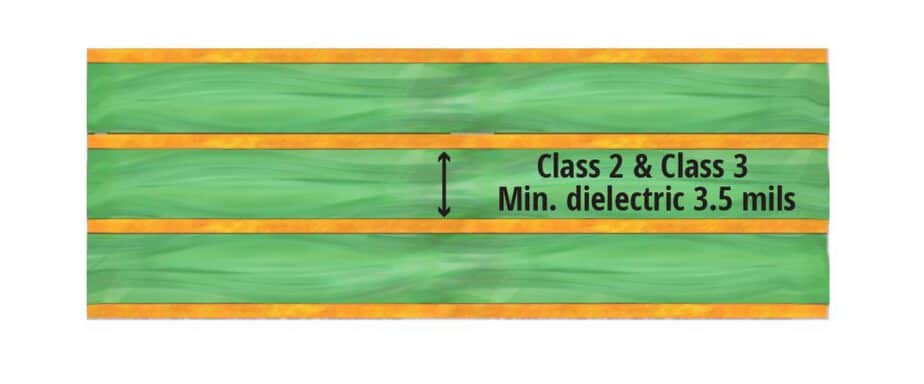

PCB dieléctrico requisito

El mínimo dieléctrico para la Clase 2 y la Clase 3 es de 3,5 milímetros.

Requisito de chapado de orificio pasante de PCB

Los requisitos de clase 3 también son más astringentes para huecos en cobre. En Circuitnet, Paul Reid, Coordinador de Programas de PWB Interconnect Solutions, dijo: «Un vacío de cobre es donde falta el revestimiento de cobre en el barril del orificio, exponiendo el material dieléctrico del orificio perforado. La clase 2 permite un vacío en el 5% de los agujeros. Las clases 3 y 3/A no permiten huecos.»El requisito de espesor de chapado para la clase 2 es de 0,8 mil, en lugar de 1 mil para la Clase 3.

Estos son solo algunos requisitos que difieren entre la Clase 2 y la Clase 3. Como de costumbre, el mejor consejo que podemos darle es comunicarse con su fabricante de PCB. Ellos lo guiarán y lo ayudarán a hacerlo bien la primera vez. También debe solicitar una sección transversal de su tabla para asegurarse de que su tienda cumpla con los requisitos de Clase 2 o Clase 3. Para una explicación más detallada, lea nuestra publicación sobre 6 temas de DFM.

Sección transversal de PCB para verificar el requisito de especificación

Las inspecciones visuales y de rayos X no siempre son suficientes para garantizar la integridad de una placa. Para asegurarse de que su fabricante de PCB cumple con sus requisitos, solicite un análisis de sección transversal. Esta técnica destructiva es la mejor manera de verificar la estructura interna de su PCB, principalmente utilizando un microscopio. La prueba puede verificar varios aspectos, como grietas, vacíos en las juntas de soldadura, llenado de orificios pasantes, etc.

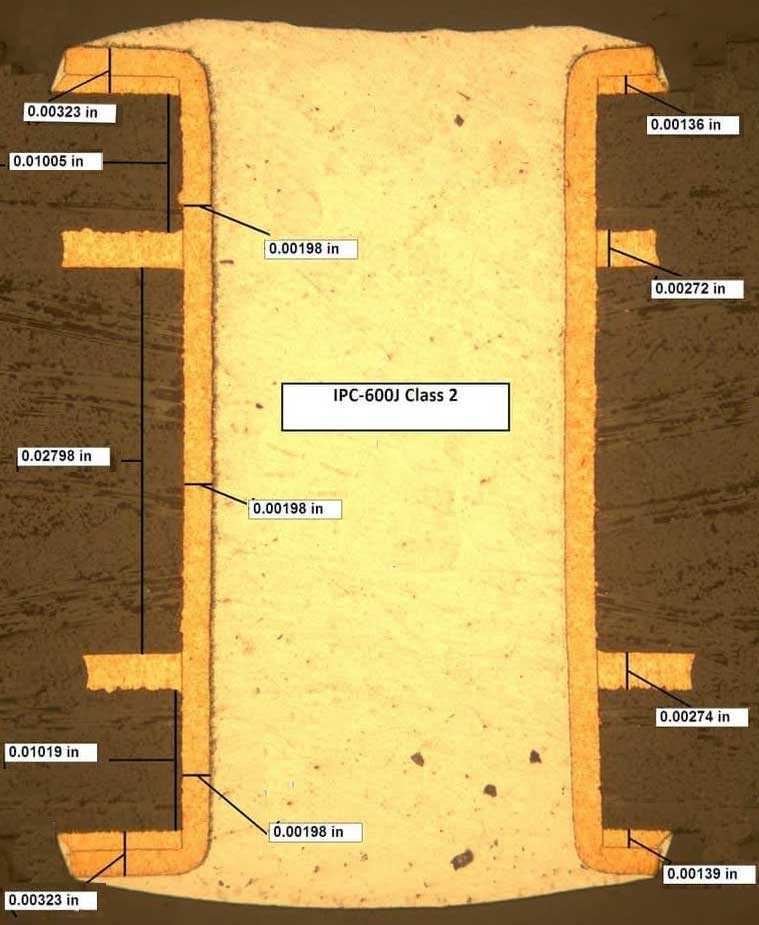

A continuación se muestra una sección transversal de una placa de circuito Clase 2:

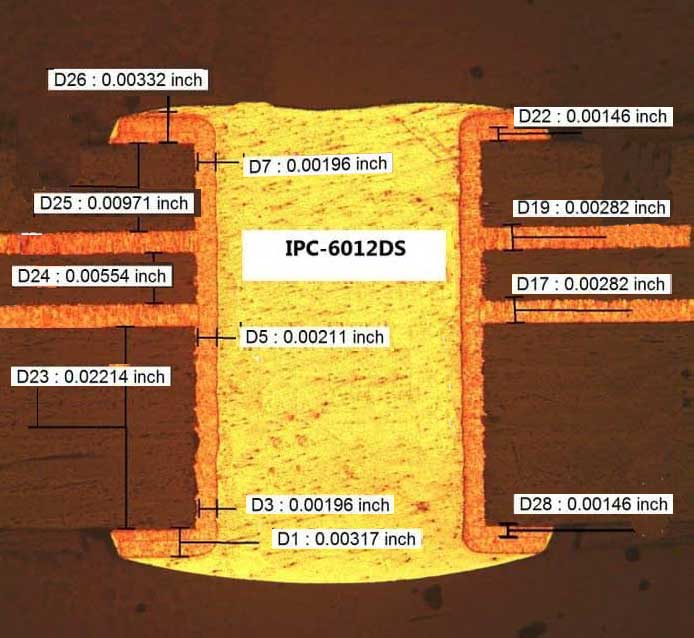

Y esta es una sección transversal de una placa de clase 3A:

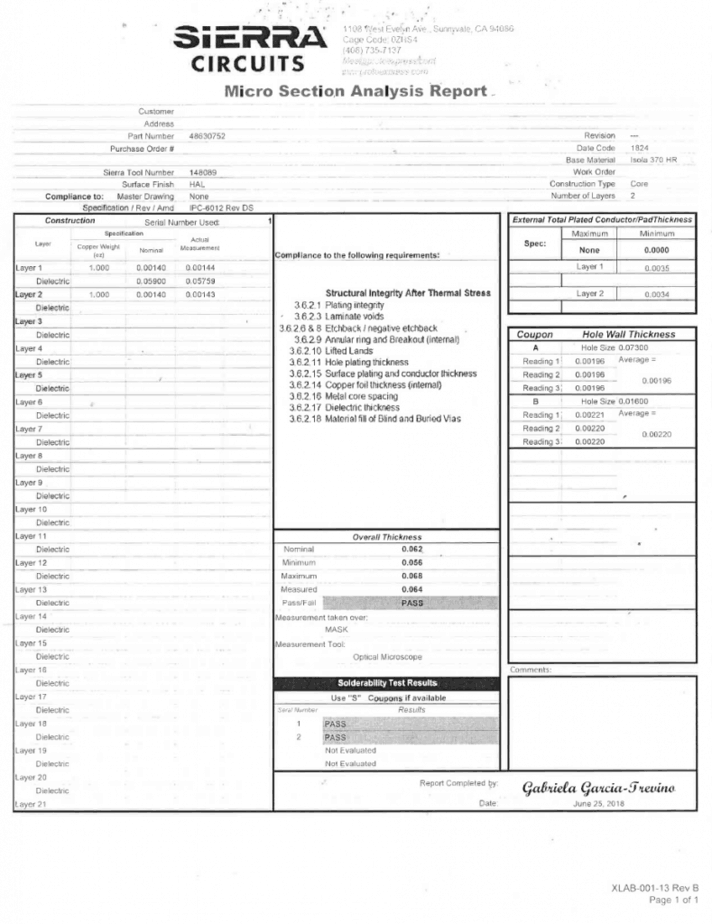

En Sierra, hacemos secciones transversales en proceso para cada placa de circuito que fabricamos en cada paso del proceso de construcción. Comprobamos si hay dieléctrico, grabado por plasma, espesor de máscara de soldadura, cobre, chapado, etc. Y si no cumplimos con los requisitos del cliente, rechazamos el tablero y construimos otro. Si necesita un informe, puede solicitar una sección transversal final. Le enviaremos un documento con todo lo que probamos y los resultados. El informe de análisis de la sección micro se ve así:

Criterios de inspección y aceptación

Después del uso final del producto, el grado de inspección es lo que debe tener en cuenta al elegir en qué clasificación debe caer su PCB. Tenga en cuenta que la inspección es uno de los factores que aumentan el costo cuando un ensamblaje pasa de la Clase 2 a la Clase 3.

Cuando lo piensa, PCBA (Ensamblaje de placa de circuito impreso) no es una tarea simple. La placa necesita funcionar correctamente una vez ensamblada con todos sus componentes, materiales y la soldadura para mantenerlos juntos. Dependiendo de la clase en la que se encuentre su tabla, los requisitos que tendrá que cumplir para la inspección serán diferentes. Aquí es cuando algunos documentos de la CIP son útiles para establecer el nivel de criterios de aceptación para cada clase de productos.

Documentación

En Circuitnet, Leo Lambert, Vicepresidente de EPTAC, hizo una lista de los documentos más importantes, que son «la serie IPC 2220 para el diseño y fabricación de placas de circuitos, los documentos de la serie IPC 6010 para el rendimiento y la calidad de la placa, IPC-A 600 para los requisitos de aceptabilidad de la placa, J-STD-001 para los requisitos de soldadura e IPC-A-610 para los requisitos de aceptabilidad.»

Existe una idea errónea de que las placas de clase 3 solo se vinculan al campo aeroespacial. A menudo es cierto, pero la clase 3 no es exclusiva de la industria aeroespacial o de cualquier otra industria. Los criterios para las cuatro clases de CIP se basan en la aplicación del producto. Por lo tanto, la clase 3 también puede ser el criterio para aplicaciones aviónicas, militares, industriales y médicas.

Tiene sentido que muchas placas de clase 3 sean para la industria aeroespacial. Los productos lanzados al espacio deben ser altamente confiables para evitar cualquier falla que pueda ser crítica. Y la inspección adicional es demasiado cara para el mercado comercial y de consumo.

Cuando se requiere una placa de circuito Clase 3, implica que el producto debe construirse de acuerdo con los criterios completos de IPC. Esto significa que los equipos de diseño y fabricación deben tener en cuenta la selección de laminados, el espesor del revestimiento, los requisitos de los anillos anulares, los procesos de fabricación, las calificaciones de los materiales, la disposición de las instalaciones, los criterios de inspección, etc. con el fin de producir el tablero que cumple con todos los requisitos de clase 3.

Para obtener más información de diseño, consulte con nuestro equipo de SERVICIO DE DISEÑO.

En otro artículo, discutiremos la clase 3 para flex de acuerdo con IPC-6013, el documento sobre la especificación de calificación y rendimiento para PCB flexibles.

Mientras tanto, puede leer nuestro artículo sobre IPC-2581 configurado para retirar archivos Gerber y IPC-6012 o IPC-A-600, ¿qué estándar debe usar?