Klasa IPC 2 VS Klasa 3: różne zasady projektowania

jako producent płytek drukowanych, projektanci często pytają nas o różnicę między klasą IPC 2 i klasą 3. Klasa 1 istnieje, chociaż rzadko produkujemy deski, które należą do tej klasyfikacji. W większości przypadków, nawet jeśli końcowe użycie produktu Wymaga tylko klasy 1, uczynimy go klasą 2, aby zapewnić lepszą wydajność. Ten artykuł pomoże Ci zrozumieć różne zasady projektowania płytek drukowanych klasy 2 I 3 IPC.

istnieją cztery klasyfikacje IPC. Klasa 1 jest przypisana do tablic general electric o ograniczonej żywotności i „prostej” funkcji, takiej jak te, które można znaleźć w pilotach. Klasa 2 dotyczy dedykowanych usługowych produktów elektronicznych. Oznacza to, że oczekujesz, że płyta będzie miała dłuższą żywotność, dzięki czemu możesz umieścić ją w telewizorze, komputerze lub klimatyzatorze. Płytki drukowane klasy 3 są węższe w tolerancjach w przeciwieństwie do płyt klasy 1 i klasy 2. John Perry, Dyrektor ds. standardów i technologii płyt drukowanych w IPC, wyjaśnił:

„Klasa 3 obejmuje produkty, w których utrzymanie wysokiej wydajności lub wydajność na żądanie ma kluczowe znaczenie, przestoje produktu nie mogą być tolerowane, środowisko końcowego zastosowania może być niezbyt trudne, a produkt musi działać, gdy jest to wymagane.”

te płytki drukowane są wysoce niezawodne. Są one wykorzystywane do osiągnięcia wysokich osiągów, na przykład w wojsku lub w medycynie. IPC-6012ds Klasa 3A obejmuje awionikę kosmiczną i wojskową. Jest to najwyższa klasa dla płytek drukowanych.

Klasa 1 – Ogólne produkty elektroniczne

tablice klasy 1 są przypisane do ogólnych tablic elektronicznych o ograniczonej żywotności i prostej funkcji. Ta klasa obejmuje najbardziej typowe produkty codziennego użytku. Deski klasy 1 pozwalają na różne defekty kosmetyczne, o ile nie wpływa to na funkcjonowanie deski. Niezawodność produktu nie jest kluczowym czynnikiem w tego typu płytach. Na przykład można je znaleźć w pilotach telewizyjnych, lampach LED, zabawkach dla dzieci itp. Są to najtańsze płyty do produkcji w branży, ale mają ograniczoną długość życia.

Class 2 – dedykowane produkty elektroniczne serwisowe

płyty klasy 2 mają wyższą niezawodność i wydłużoną żywotność. Spełniają bardziej rygorystyczne normy niż klasa 1, ale pozwalają na pewne niedoskonałości kosmetyczne.

tutaj preferowana jest nieprzerwana usługa, ale nie krytyczna. Produkty klasy 2 nie są narażone na ekstremalne warunki środowiskowe. Oczekuje się, że płyta będzie działać w sposób ciągły, ale jej działanie nie jest niezwykle krytyczne. Tego rodzaju płyty są wdrażane w laptopach, smartfonach, tabletach, sprzęcie komunikacyjnym itp.

Klasa 3 – wysokowydajne produkty elektroniczne

płyty klasy 3 muszą zapewniać stałą wydajność lub wydajność na żądanie. Nie może wystąpić przestój sprzętu, a środowisko końcowego użytkowania może być wyjątkowo trudne. Na płytach tych przeprowadza się wysoki poziom kontroli i testów przy zachowaniu rygorystycznych norm. Dzięki temu płyty klasy 3 są wysoce niezawodne. Kategoria ta obejmuje krytyczne systemy, takie jak systemy podtrzymywania życia, sprzęt wojskowy, elektroniczne systemy monitorowania, samochodowe PCB itp.

IPC 6012 Class 3/A

IPC-6012 class 3/a jest stosunkowo nową klasą, która obejmuje awionikę kosmiczną i wojskową. Jest to najwyższa klasa dla obwodów drukowanych. Płyty klasy 3/A wymagają bardzo rygorystycznych kryteriów produkcyjnych, ponieważ płyty powinny pozostać sprawne w krytycznych warunkach, takich jak przestrzeń zewnętrzna itp. Płyty te są drogie w produkcji w porównaniu do innych klas, ponieważ muszą być blisko doskonałości. Znajdują się one w lotnictwie, wojskowych systemach powietrznych i systemach rakietowych.

główną różnicą między tymi wszystkimi klasami jest stopień kontroli. Klasy określają dopuszczalne wady podczas produkcji desek.

jakie są różnice między klasą 2 a klasą 3 w montażu?

Umut Tosun, Kierownik ds. technologii aplikacji w Zestron America, wyjaśnił: „główne różnice między klasą 2 i klasą 3 znajdują się w rozmieszczeniu komponentów do montażu powierzchniowego, wymaganiach dotyczących czystości w oparciu o pozostałości zanieczyszczeń na podzespołach, grubościach poszycia określonych w poszyciu otworu przelotowego i na powierzchni płytek drukowanych.”

podczas montażu elementy do montażu powierzchniowego mogą być lekko umieszczone poza podkładką. Jest to to, co nazywamy wadą wzroku, ponieważ zwykle nie wpływa na wydajność elektryczną i mechaniczną. Dlatego nie ma znaczenia dla płytek drukowanych klasy 2. Jednak Klasa 3 nie akceptuje żadnych niedoskonałości, a ten typ błędu montażu spowoduje, że płytka drukowana nie przejdzie kontroli.

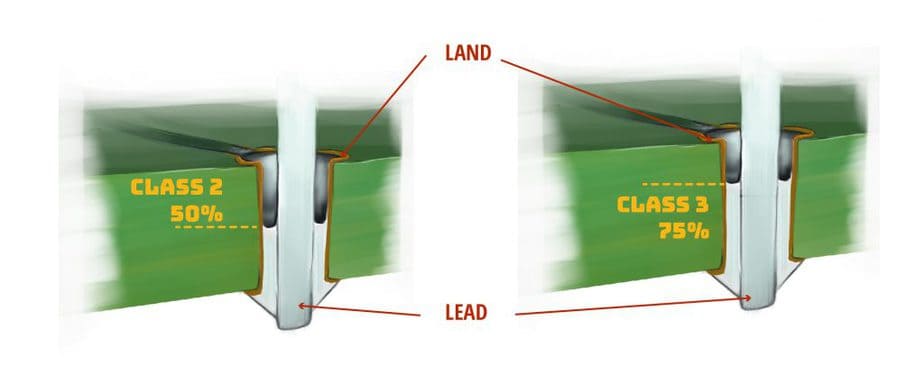

ilość wypełnienia lufy wymagana dla przewodów przelotowych wynosi 50% dla klasy 2 I 75% dla klasy 3. Ponieważ wprowadzenie pasty do małych platerowanych otworów przelotowych (PTH) może być delikatne, Rada Sierra polega na zaprojektowaniu PTH 15 mils na średnicy ołowiu. W ten sposób będziesz miał 7,5 mililitra z każdej strony, co ułatwi pastę do wypełnienia lufy.

| czynniki | Klasa 2 | Klasa 3 |

|---|---|---|

| Elementy Do Montażu Powierzchniowego | można lekko umieścić poza podkładką. (Uważany za wadę wzroku, nie wpływa na działanie elektryczne i mechaniczne) | niedoskonałości są niedopuszczalne, w tym wady wzroku. ten rodzaj niedoskonałości spowoduje, że płytka drukowana nie przejdzie kontroli |

| ilość wypełnienia lufy | przewody przelotowe 50% | przewody przelotowe 75% |

jakie są różnice między klasą 2 i klasą 3 w produkcji PCB?

Pierścień pierścieniowy i wiertło breakout

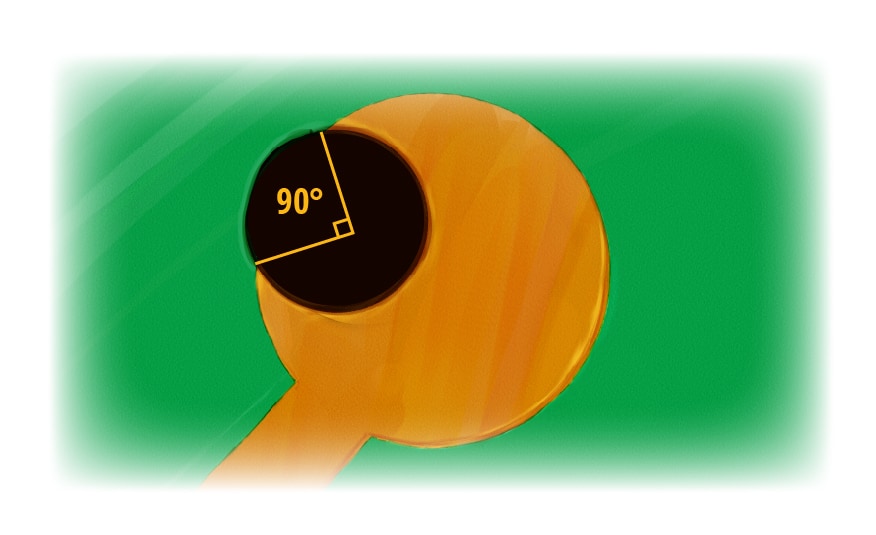

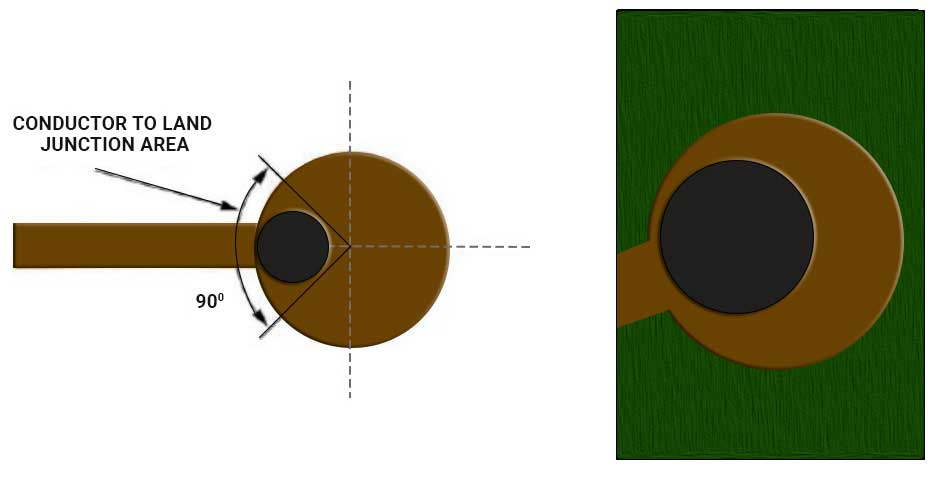

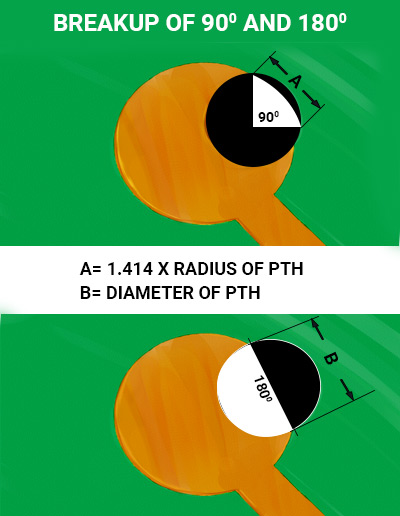

90 stopni pierścień breakout

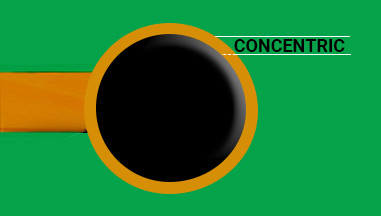

inny temat Klasa 2 i klasa 3 różnią się od wiertła breakouts. Klasa 2 pozwala na wypryski z pierścienia, podczas gdy klasa 3 nie akceptuje żadnych podniesionych lub pękniętych pierścieni. Deski klasy 3 muszą być wysoce niezawodne, a gdy dochodzi do wybicia, zbyt trudno jest dowiedzieć się, ile naprawdę się rozbija i jak bardzo naprawdę wpływa na połączenie z podkładką. W przypadku klasy 2 dopuszcza się wybicie otworu pod kątem 90 stopni od ziemi, pod warunkiem zachowania minimalnego odstępu bocznego.

dopuszczalny pierścień pierścieniowy klasy IPC 3

przewód do obszaru połączenia lądowego

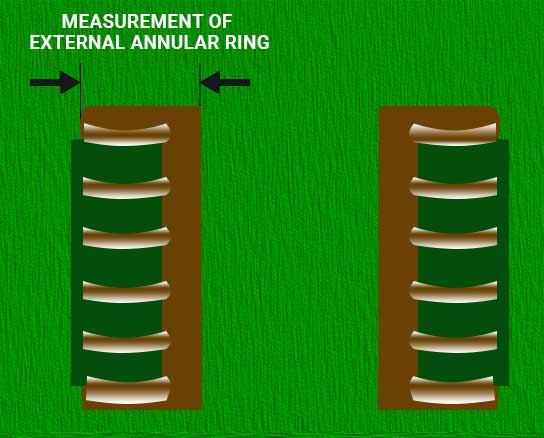

złącze przewodu nie może być zmniejszone o więcej niż 20% minimalnej szerokości przewodu określonej na rysunku technicznym. Złącze Przewodu nigdy nie powinno być mniejsze niż 2 mils lub minimalna szerokość linii, w zależności od tego, która z tych wartości jest mniejsza. Dla klasy 3 minimalny wewnętrzny pierścień pierścieniowy nie może być mniejszy niż 1 mil. Zewnętrzny pierścień pierścieniowy nie może być mniejszy niż 2 mils. Jest mierzony od wewnętrznej strony lufy PTH do krawędzi podkładki lądowej i może mieć 20% redukcję minimalnego pierścienia pierścieniowego w izolowanych obszarach z powodu wad, takich jak wgłębienia, nacięcia, otwory lub wgniecenia.

będzie różnica między zaprojektowanym pierścieniem pierścieniowym a wyprodukowanym / rzeczywistym pierścieniem pierścieniowym. Wynika to z przesunięcia materiałów podczas procesu produkcji płytki drukowanej. Aby spełnić wymagania klasy 3, Sierra wykorzystuje Maszyny Pluritec do wykrywania zmian w materiale, oprogramowania do zmiany lokalizacji wierceń i wiercenia wizyjnego w celu dokładnego umieszczenia wierteł.

kryteria akceptacji pierścieniowych pierścieni IPC

| funkcja | Klasa 1 | Klasa 3 | Klasa 3 |

|---|---|---|---|

| Platerowany otwór przelotowy | 180⁰ pierścień pierścieniowy odłam z ziemi jest dopuszczalny, pod warunkiem zachowania minimalnego odstępu bocznego. złącze land/conductor nie powinno być zmniejszone o więcej niż 30% minimalnej szerokości przewodu. |

90⁰ pierścień pierścieniowy breakout z ziemi jest dopuszczalne pod warunkiem zachowania minimalnego odstępu bocznego. złącze land/conductor nie powinno być zmniejszone o więcej niż 20% minimalnej szerokości przewodu. złącze przewodu nie powinno być mniejsze niż 0,05 mm lub minimalna szerokość linii, w zależności od tego, która z tych wartości jest mniejsza. |

minimalny pierścień pierścieniowy nie powinien być mniejszy niż 0,05 mm. minimalny zewnętrzny pierścień pierścieniowy może mieć 20% redukcję minimalnego pierścieniowego pierścienia. |

jakie są zasady projektowania pierścieni pierścieniowych?

aby uzyskać akceptację dla klasy 2 i klasy 3, postępuj zgodnie z poniższymi tabelami opublikowanymi przez Altium. Pierwszy z nich podaje wymagania pierścieniowe dla mechanicznie wierconych ślepych, zakopanych i otworów przelotowych na ½ uncji miedzi:

Wiertło klasy IPC 2 & Średnica podkładki dla miedzi 1/2 uncji

| Wiertło | Pad | Anti-Pad | grubość PCB | współczynnik kształtu |

|---|---|---|---|---|

| 0.006″ | 0.016″ | 0.026 „ | do 0.039″ | 6.5:1 |

| 0.008″ | 0.018″ | 0.028″ | do 0.062″ | 7.75:1 |

| 0.010″ | 0.020″ | 0.030″ | do 0.100″ | 10:01 |

| 0.012″ | 0.022″ | 0.032″ | do 0.120″ | 10:01 |

| 0.0135″ | 0.024″ | 0.034″ | do 0.135 ” | 10:01 |

Wiertło IPC Class 3 & Średnica podkładki dla miedzi 1/2 oz

| Wiertło | Pad | Anti-Pad | grubość PCB | współczynnik kształtu |

|---|---|---|---|---|

| 0.008″ | 0.023″ | 0.033″ | do 0.062″ | 7.75:1 |

| 0.010″ | 0.025″ | 0.035″ | do 0.100″ | 10:01 |

| 0.012″ | 0.027″ | 0.037″ | do 0.120″ | 10:01 |

| 0.0135″ | 0.028″ | 0.038″ | do 0.135″ | 10:01 |

a te stoły są dla różnych grubości miedzi:

| Wiertło & Średnica podkładki | 8 warstw lub mniej | >8 Warstwy |

|---|---|---|

| Klasa IPC 2 | Średnica podkładki nad wiertłem | Średnica podkładki nad wiertłem |

| 1/4 oz Miedź | 0.010″ | 0.010″ |

| 3/8 oz Miedź | 0.010″ | 0.010″ |

| 1/2 oz miedź | 0.010″ | 0.010″ |

| 1 oz miedź | 0.012″ | 0.012″ |

| 2 oz miedź | 0.014″ | 0.014″ |

| 3 oz miedź | 0.016″ | 0.016″ |

| 4 oz miedź | 0.018″ | 0.018″ |

| Wiertło & Średnica podkładki | 8 warstw lub mniej | >8 Warstwy | Wiertło & Średnica podkładki | 8 warstw lub mniej | >8 Warstwy |

|---|---|---|---|---|---|

| Klasa IPC 2 | Średnica podkładki nad wiertłem | Średnica podkładki nad wiertłem | Klasa IPC 3A | Średnica podkładki nad wiertłem | Średnica podkładki nad wiertłem |

| 1/4 oz Miedź | 0.013″ | 0.015″ | |||

| 3/8 OZ miedź | 0.013″ | 0.015″ | |||

| 1/2 OZ miedź | 0.013″ | 0.015″ | 1/2 OZ miedź | 0.013″ | 0.015″ |

| 1 OZ miedź | 0.015″ | 0.017″ | 1 OZ miedź | 0.015″ | 0.017″ |

| 2 OZ miedź | 0.016″ | 0.018″ | 2 OZ miedź | 0.016″ | 0.018″ |

| 3 oz Miedź | 0.019″ | 0.021″ | |||

| 4 oz Miedź | 0.022″ | 0.024″ |

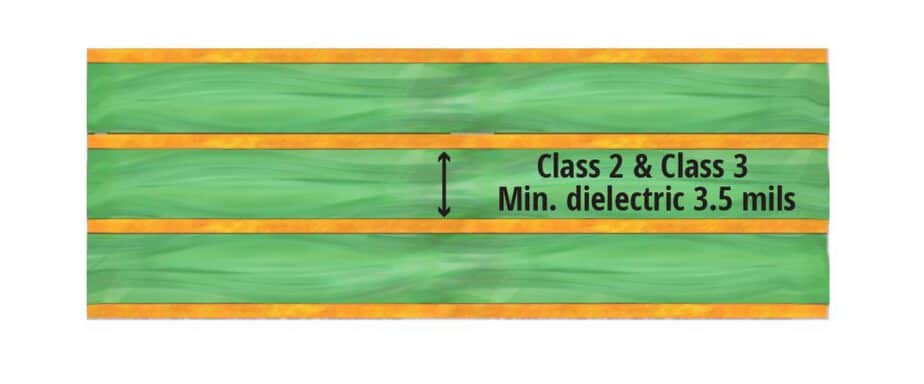

Wymaganie dielektryczne PCB

minimalny dielektryk dla klasy 2 I klasy 3 wynosi 3,5 mils.

wymagania dotyczące poszycia otworów przelotowych PCB

wymagania klasy 3 są również bardziej ściągające dla pustek w miedzi. Na Circuitnet, Paul Reid, koordynator programu w PWB Interconnect Solutions, powiedział: „miedziana pustka to miejsce, w którym brakuje miedzi w lufie otworu, odsłaniając materiał dielektryczny wywierconego otworu. Klasa 2 pozwala na jedną pustkę w 5% otworów. Klasa 3 i 3 / a nie pozwala na puste przestrzenie.”Wymaganie grubości poszycia dla klasy 2 wynosi 0,8 mil, w przeciwieństwie do 1 mil dla klasy 3.

to tylko kilka wymagań, które różnią się między klasą 2 i klasą 3. Jak zwykle najlepszą radą, jaką możemy Ci dać, jest komunikacja z producentem PCB. Poprowadzą cię i pomogą Ci to zrobić za pierwszym razem. Należy również poprosić o przekrój płyty, aby upewnić się, że Twój sklep spełnia wymagania klasy 2 lub klasy 3. Aby uzyskać bardziej szczegółowe wyjaśnienie przeczytaj nasz post na temat problemów 6 DFM.

przekrój PCB w celu weryfikacji wymagań specyfikacji

inspekcje wizualne i rentgenowskie nie zawsze wystarczają do zapewnienia integralności płyty. Aby upewnić się, że producent PCB spełnia Twoje wymagania, poproś o analizę przekroju. Ta destrukcyjna technika jest najlepszym sposobem weryfikacji wewnętrznej struktury PCB, głównie za pomocą mikroskopu. Test może sprawdzić różne aspekty, takie jak pęknięcia, puste przestrzenie w połączeniach lutowniczych, wypełnianie otworów przelotowych itp.

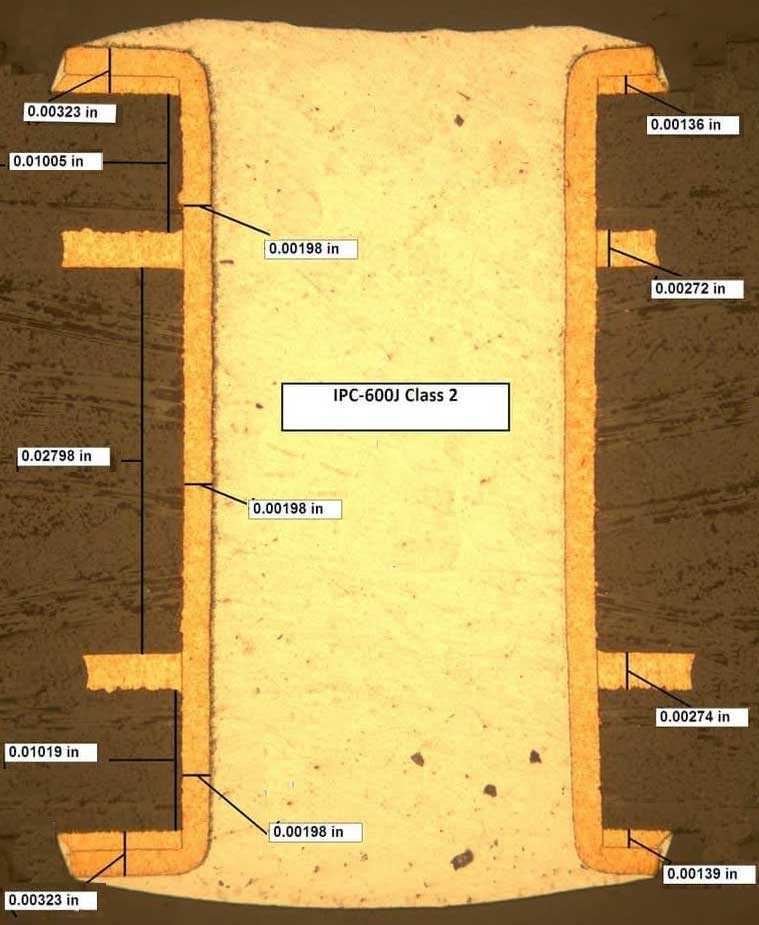

Poniżej znajduje się przekrój płytki drukowanej klasy 2:

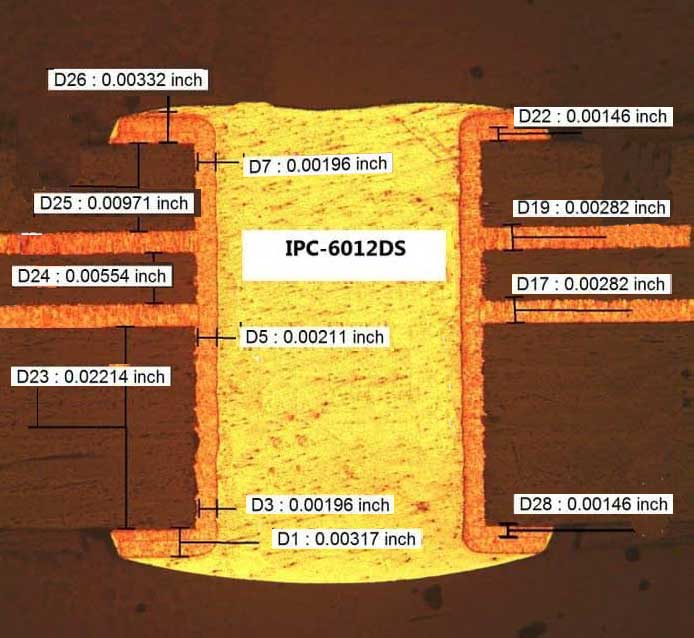

i jest to przekrój płyty klasy 3a:

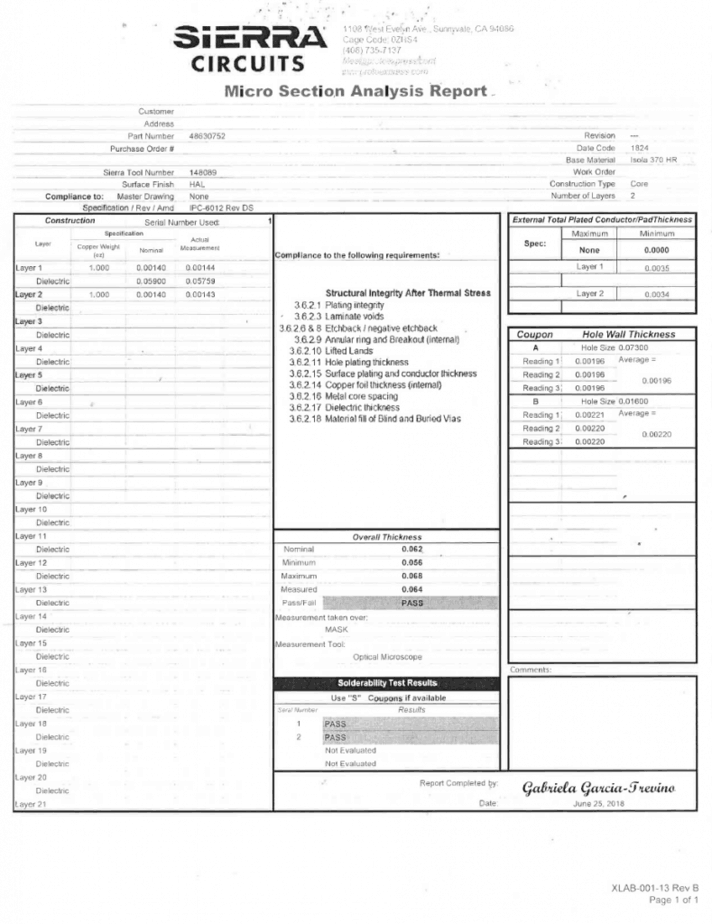

w Sierra wykonujemy przekroje w trakcie procesu dla każdej płytki drukowanej, którą produkujemy na każdym etapie procesu budowlanego. Sprawdzamy pod kątem dielektryka, wytrawiania plazmowego, grubości maski lutowniczej, miedzi, poszycia itp. A jeśli nie spełnimy wymagań klienta, odrzucamy płytę i budujemy kolejną. Jeśli potrzebujesz raportu, możesz poprosić o końcowy przekrój. Wyślemy ci dokument ze wszystkim, co przetestowaliśmy i wynikami. Raport z analizy mikro sekcji wygląda następująco:

kryteria kontroli i akceptacji

po końcowym użyciu produktu stopień kontroli jest tym, co należy wziąć pod uwagę przy wyborze klasyfikacji, do której powinna należeć płytka drukowana. Należy pamiętać, że kontrola jest jednym z czynników, które zwiększają koszty, gdy montaż przechodzi z klasy 2 do klasy 3.

kiedy się nad tym zastanowić, PCBA (Printed Circuit Board Assembly) nie jest prostym zadaniem. Płyta musi prawidłowo funkcjonować po złożeniu ze wszystkimi komponentami, materiałami i lutem, aby utrzymać je razem. W zależności od klasy, do której należy deska, wymagania, które będziesz musiał spełnić do kontroli, będą się różnić. To jest, gdy niektóre dokumenty IPC przydają się do ustalenia poziomu kryteriów akceptacji dla każdej klasy produktów.

dokumentacja

na Circuitnet Leo Lambert, wiceprezes EPTAC, sporządził listę najważniejszych dokumentów, którymi są „seria IPC 2220 do projektowania i produkcji płytek drukowanych, dokumenty serii IPC 6010 do wydajności i jakości płyty, IPC-A 600 do wymagań dopuszczalności płyty, J-STD-001 do wymagań lutowania i IPC-A-610 do wymagań dopuszczalności.”

istnieje błędne przekonanie, że łączy płyty klasy 3 tylko z polem lotniczym. Często jest to prawda, ale klasa 3 nie jest wyłącznie dla przemysłu lotniczego lub innego przemysłu. Kryteria dla czterech klas IPC są oparte na zastosowaniu produktu. Dlatego Klasa 3 może być również kryterium dla zastosowań awioniki, wojskowych, przemysłowych i medycznych.

to ma sens, że wiele płyt klasy 3 jest dla lotnictwa. Produkty wystrzelone w Przestrzeń Kosmiczną muszą być wysoce niezawodne, aby zapobiec awariom, które mogą być krytyczne. A dodatkowa kontrola jest zbyt droga dla rynku komercyjnego i konsumenckiego.

gdy potrzebujesz płytki drukowanej klasy 3, oznacza to, że produkt musi być zbudowany zgodnie z kompletnymi kryteriami IPC. Oznacza to, że zespoły projektowe i produkcyjne muszą brać pod uwagę wybór laminatu, grubość poszycia, wymagania dotyczące pierścieni pierścieniowych, procesy produkcyjne, Kwalifikacje materiałowe, aranżacje obiektów, kryteria kontroli itp. w celu wyprodukowania płyty, która spełnia wszystkie wymagania klasy 3.

aby uzyskać więcej informacji na temat projektu, skontaktuj się z naszym zespołem ds.

w innym artykule omówimy klasę 3 dla flex zgodnie z IPC-6013, dokumentem dotyczącym specyfikacji kwalifikacji i wydajności elastycznych płytek drukowanych.

tymczasem możesz przeczytać nasz artykuł o IPC-2581 ustawionym na wycofanie plików Gerber i IPC-6012 lub IPC-A-600, którego standardu powinieneś użyć?