clasa IPC 2 VS clasa 3: diferitele reguli de proiectare

ca producător de plăci de circuit, designerii ne întreabă adesea despre diferența dintre clasa IPC 2 și clasa 3. Clasa 1 există, deși rareori producem plăci care se încadrează în această clasificare. De cele mai multe ori, chiar dacă utilizarea finală a produsului necesită doar clasa 1, îl vom face clasa 2 doar pentru a asigura o performanță mai bună. Acest articol vă va ajuta să înțelegeți diferitele reguli de proiectare pentru plăcile de circuite IPC clasa 2 și clasa 3.

există patru clasificări IPC. Clasa 1 este atribuită plăcilor general electric cu o durată de viață limitată și o funcție „simplă”, cum ar fi cele pe care le puteți găsi în telecomenzi. Clasa 2 este destinată produselor electronice dedicate serviciilor. Aceasta înseamnă că vă așteptați ca placa să aibă o durată de viață extinsă, astfel încât să o puteți plasa într-un televizor, un computer sau un aparat de aer condiționat. PCB-urile din clasa 3 sunt mai stricte în toleranțe, spre deosebire de plăcile din clasa 1 și clasa 2. John Perry, Director al standardelor și tehnologiei tipărite la IPC, a explicat:

„clasa 3 include produse în care performanța continuă ridicată sau performanța la cerere este critică, timpul de nefuncționare al produsului nu poate fi tolerat, mediul de utilizare finală poate fi neobișnuit de dur și produsul trebuie să funcționeze atunci când este necesar.”

aceste plăci de circuite sunt extrem de fiabile. Ele sunt folosite pentru a obține performanțe ridicate în armată sau în medicină, de exemplu. IPC-6012ds clasa 3A include spațiu și avionică militară. Este cea mai înaltă clasă pentru plăcile cu circuite imprimate.

clasa 1 – produse electronice generale

plăcile de clasă 1 sunt atribuite plăcilor electronice generale cu o durată de viață limitată și o funcție simplă. Această clasă include cele mai tipice produse de zi cu zi. Plăcile de clasă 1 permit diferite defecte cosmetice atâta timp cât nu afectează funcționarea plăcii. Fiabilitatea produsului nu este un factor critic în aceste tipuri de plăci. De exemplu, ele pot fi găsite în telecomenzi TV, lumini LED, jucării pentru copii, etc. Sunt cele mai ieftine plăci de fabricat în industrie, dar vin cu o speranță de viață limitată.

clasa 2 – servicii dedicate produse electronice

plăcile din clasa 2 au o fiabilitate mai mare și o durată de viață extinsă. Acestea respectă standarde mai stricte decât clasa 1, dar permit unele imperfecțiuni cosmetice.

aici, serviciul neîntrerupt este de preferat, dar nu critic. Produsele din clasa 2 nu sunt expuse la condiții extreme de mediu. Se așteaptă ca placa să funcționeze continuu, dar funcționarea sa nu este extrem de critică. Aceste tipuri de placi sunt puse în aplicare în laptop-uri, smartphone-uri, tablete, echipamente de comunicare, etc.

clasa 3 – produse electronice de înaltă performanță

clasa 3 placi trebuie să ofere o performanță continuă sau performanță la cerere. Nu pot exista perioade de nefuncționare a echipamentului, iar mediul de utilizare finală poate fi extrem de dur. Niveluri ridicate de inspecție și testare sunt efectuate pe aceste plăci cu standarde stricte. Acest lucru face ca plăcile de clasă 3 să fie extrem de fiabile. Această categorie include sisteme critice, cum ar fi sisteme de susținere a vieții, echipamente militare, sisteme electronice de monitorizare, PCB auto etc.

IPC 6012 clasa 3/a

IPC-6012 clasa 3/A este relativ o clasă nouă, care include spațiu și avionică militară. Aceasta este cea mai înaltă clasă pentru circuite imprimate. Plăcile de clasă 3 / A necesită criterii de fabricație foarte stricte, deoarece plăcile ar trebui să rămână operaționale în condiții critice, cum ar fi spațiul exterior etc. Aceste plăci sunt scumpe de fabricat în comparație cu celelalte clase, deoarece trebuie să fie aproape de perfecțiune. Se găsesc în sistemele aerospațiale, militare aeriene și sisteme de rachete.

diferența majoră dintre toate aceste clase este gradul de inspecție. Clasele definesc defectele admise în timpul fabricării plăcilor.

care sunt diferențele dintre clasa 2 și clasa 3 pentru asamblare?

Umut Tosun, Application Technology Manager la Zestron America, a explicat: „diferențele majore dintre clasa 2 și clasa 3 se regăsesc în plasarea componentelor pentru componentele de montare pe suprafață, cerințele de curățenie bazate pe contaminanții reziduali de pe ansambluri, grosimile de placare definite în gaura de acoperire și pe suprafața PCB-urilor.”

în timpul asamblării, componentele de montare pe suprafață ar putea fi ușor plasate în afara plăcuței. Aceasta este ceea ce numim un defect vizual, deoarece nu afectează de obicei performanța electrică și mecanică. Prin urmare, nu contează pentru plăcile de circuit de clasa 2. Cu toate acestea, clasa 3 nu acceptă nicio imperfecțiune și acest tip de pas greșit de asamblare va determina placa de circuit să eșueze inspecția.

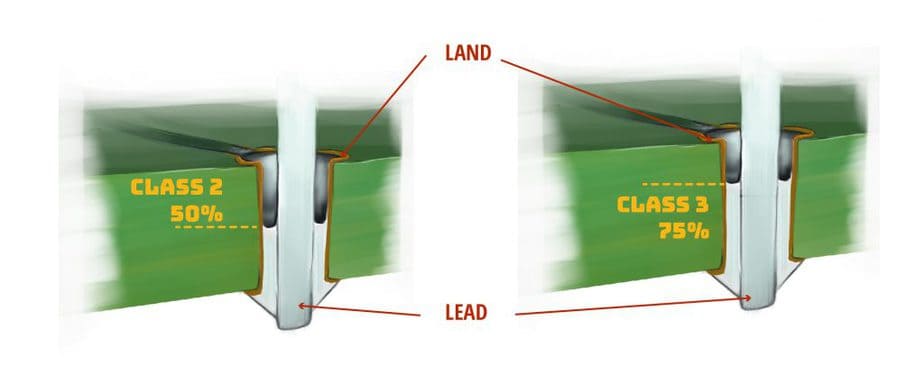

cantitatea de umplere a butoiului necesară pentru conductele de trecere este de 50% pentru clasa 2 și 75% pentru clasa 3. Deoarece poate fi delicat să obțineți pasta în găuri mici placate (PTH), sfatul Sierra este să vă proiectați PTH 15 mils peste diametrul plumbului. În acest fel, veți avea 7,5 mils pe fiecare parte, ceea ce va facilita Umplerea pastei.

| factori | clasa 2 | clasa 3 |

|---|---|---|

| componentele de montare pe suprafață | pot fi ușor plasate în afara plăcuței. (Considerat ca un defect vizual, nu afectează performanța electrică și mecanică) | imperfecțiunile nu sunt acceptabile, inclusiv defectele vizuale. acest tip de imperfecțiune va determina placa de circuit să eșueze inspecția |

| Cantitatea de umplere baril | prin gaura Conduce 50% | prin gaura conduce 75% |

care sunt diferențele dintre clasa 2 și clasa 3 pentru fabricarea PCB?

Inel inelar și Breakout burghiu

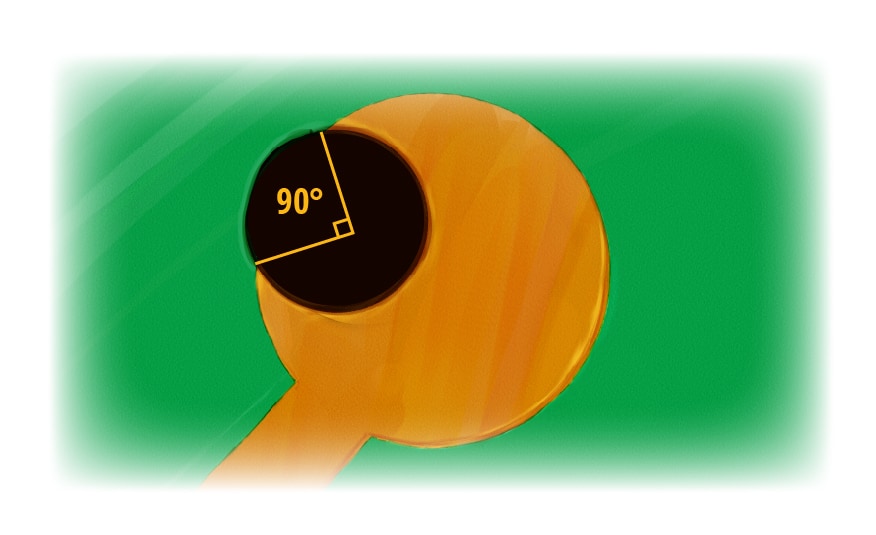

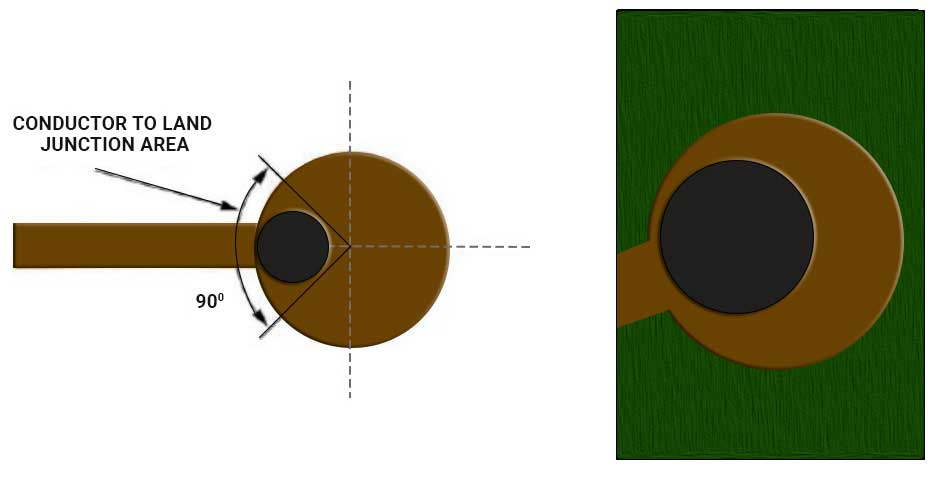

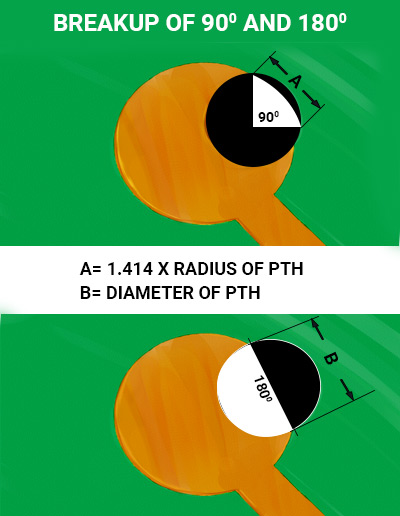

90 grade breakout inelar

un alt subiect clasa 2 și clasa 3 diferă PE este breakouts de foraj. Clasa 2 permite spargeri din inelul inelar, în timp ce clasa 3 nu acceptă inele inelare ridicate sau fracturate. Plăcile de clasa 3 trebuie să fie extrem de fiabile și atunci când există o spargere, este prea dificil să aflați cât de mult este într-adevăr rupt și cât de mult afectează cu adevărat conexiunea cu tamponul. Pentru clasa 2, este permisă o spargere de 90 de grade a găurii de pe uscat, cu condiția menținerii distanței laterale minime.

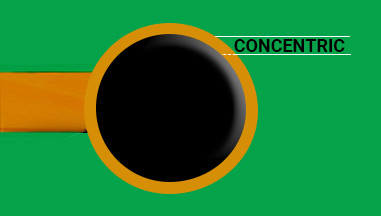

IPC clasa 3 Inel inelar acceptabil

zona joncțiunii Conductor la uscat

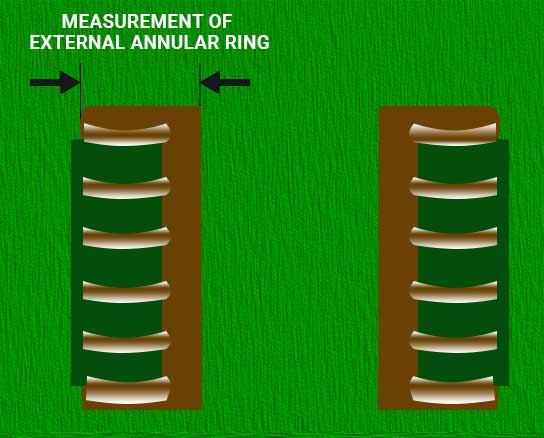

joncțiunea conductorului nu poate fi redusă cu mai mult de 20% din lățimea minimă a conductorului specificată în desenul tehnic. Joncțiunea conductorului nu trebuie să fie niciodată mai mică de 2 mils sau lățimea minimă a liniei, oricare dintre acestea este mai mică. Pentru clasa 3, inelul inelar intern minim nu poate fi mai mic de 1 mil. Inelul inelar extern nu poate fi mai mic de 2 mil. Se măsoară din interiorul butoiului PTH până la marginea terenului și poate avea o reducere de 20% a inelului inelar minim în zone izolate din cauza defectelor, cum ar fi gropi, crestături, găuri sau lovituri.

va exista o diferență între inelul inelar proiectat și inelul inelar fabricat / real. Acest lucru se datorează deplasării materialelor în timpul procesului de fabricație a plăcilor de circuit. Pentru a îndeplini cerințele clasei 3, Sierra folosește mașini Pluritec pentru a descoperi schimbarea materialului, software pentru a redimensiona locațiile burghiului și forarea vizuală pentru a plasa cu precizie burghiele.

criterii de acceptare a inelului inelar IPC

| caracteristică | clasa 1 | clasa 3 | clasa 3 |

|---|---|---|---|

| gaura placată | 180⁰ breakout Inel inelar de pe teren este acceptabilă cu condiția menținerii distanței laterale minime. joncțiunea teren/conductor nu trebuie redusă cu mai mult de 30% din lățimea minimă a conductorului. |

90⁰ ruperea inelului inelar de pe teren este acceptabilă cu condiția menținerii distanței laterale minime. joncțiunea teren/conductor nu trebuie redusă cu mai mult de 20% din lățimea minimă a conductorului. joncțiunea conductorului nu trebuie să fie mai mică de 0,05 mm sau lățimea minimă a liniei, oricare dintre acestea este mai mică. |

inelul inelar minim nu trebuie să fie mai mic de 0,05 mm. inelul inelar exterior minim poate avea o reducere de 20% a inelului inelar minim. |

care sunt regulile de proiectare pentru inelele inelare?

pentru a obține acceptarea pentru clasele 2 și 3, urmați tabelele de mai jos publicate de Altium. Prima dintre ele oferă cerințele Inel inelar pentru mecanic forate orb, îngropat, și prin găuri pe cupru oz oz:

IPC clasa 2 burghiu & Pad diametru pentru 1/2 oz cupru

| burghiu | Pad | Anti-Pad | grosime PCB | raport de Aspect |

|---|---|---|---|---|

| 0.006″ | 0.016″ | 0.026 „ | până la 0.039″ | 6.5:1 |

| 0.008″ | 0.018″ | 0.028″ | până la 0.062″ | 7.75:1 |

| 0.010″ | 0.020″ | 0.030″ | până la 0.100″ | 10:01 |

| 0.012″ | 0.022″ | 0.032″ | până la 0.120″ | 10:01 |

| 0.0135″ | 0.024″ | 0.034″ | până la 0,135 ” | 10:01 |

IPC clasa 3 burghiu & Pad diametru pentru 1/2 oz cupru

| burghiu | Pad | Anti-Pad | grosime PCB | raport de Aspect |

|---|---|---|---|---|

| 0.008″ | 0.023″ | 0.033″ | până la 0.062″ | 7.75:1 |

| 0.010″ | 0.025″ | 0.035″ | până la 0.100″ | 10:01 |

| 0.012″ | 0.027″ | 0.037″ | până la 0.120″ | 10:01 |

| 0.0135″ | 0.028″ | 0.038″ | până la 0.135″ | 10:01 |

și aceste tabele sunt pentru diferite grosimi de cupru:

| burghiu & Pad diametru | 8 straturi sau mai puțin | >8 straturi |

|---|---|---|

| IPC clasa 2 | Pad diametru peste Drill | Pad diametru peste Drill |

| 1/4 oz Copper | 0.010″ | 0.010″ |

| 3/8 oz Copper | 0.010″ | 0.010″ |

| 1/2 oz Copper | 0.010″ | 0.010″ |

| 1 oz Copper | 0.012″ | 0.012″ |

| 2 oz Copper | 0.014″ | 0.014″ |

| 3 oz Copper | 0.016″ | 0.016″ |

| 4 oz Copper | 0.018″ | 0.018″ |

| burghiu & Pad diametru | 8 straturi sau mai puțin | >8 straturi | burghiu & diametru Pad | 8 straturi sau mai puțin | >8 straturi |

|---|---|---|---|---|---|

| IPC clasa 2 | Pad diametru peste Drill | Pad diametru peste Drill | IPC clasa 3A | Pad diametru peste Drill | Pad diametru peste Drill |

| 1/4 oz Copper | 0.013″ | 0.015″ | |||

| 3/8 oz Copper | 0.013″ | 0.015″ | |||

| 1/2 oz Copper | 0.013″ | 0.015″ | 1/2 oz Copper | 0.013″ | 0.015″ |

| 1 oz Copper | 0.015″ | 0.017″ | 1 oz Copper | 0.015″ | 0.017″ |

| 2 oz Copper | 0.016″ | 0.018″ | 2 oz Copper | 0.016″ | 0.018″ |

| 3 oz Copper | 0.019″ | 0.021″ | |||

| 4 oz Copper | 0.022″ | 0.024″ |

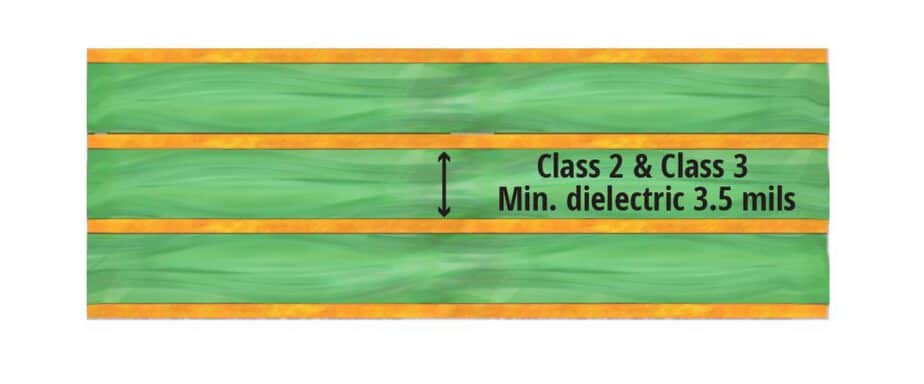

cerința dielectrică PCB

dielectricul minim pentru clasa 2 și clasa 3 este de 3,5 mils.

PCB prin gaura placare cerință

cerințele de clasa 3 sunt la fel de bine mai astringent pentru golurile din cupru. Pe Circuitnet, Paul Reid, Coordonator de Program la PWB Interconnect Solutions, a declarat: „un gol de cupru este locul în care placarea cuprului din butoiul găurii lipsește expunând Materialul dielectric al găurii găurite. Clasa 2 permite un gol în 5% din găuri. Clasa 3 și 3 / a nu permite goluri.”Cerința de grosime a placării pentru clasa 2 este de 0,8 mil, spre deosebire de 1 mil Pentru Clasa 3.

acestea sunt doar câteva cerințe care diferă între clasa 2 și clasa 3. Ca de obicei, cel mai bun sfat pe care vi-l putem oferi este să comunicați cu producătorul PCB. Te vor ghida și te vor ajuta să o faci corect prima dată. De asemenea, ar trebui să solicitați o secțiune transversală a plăcii dvs. pentru a vă asigura că magazinul dvs. îndeplinește cerințele de clasă 2 sau clasa 3. Pentru o explicație mai detaliată, citiți postarea noastră despre 6 Probleme DFM.

secțiunea transversală a PCB pentru a verifica cerința spec

inspecțiile vizuale și cu raze X nu sunt întotdeauna suficiente pentru a asigura integritatea unei plăci. Pentru a vă asigura că producătorul PCB-ului dvs. a îndeplinit cerințele dvs., solicitați o analiză a secțiunii transversale. Această tehnică distructivă este cea mai bună modalitate de a verifica structura internă a PCB-ului, mai ales folosind un microscop. Testul poate verifica diverse aspecte, cum ar fi fisuri, goluri în îmbinările de lipit, umplerea prin găuri etc.

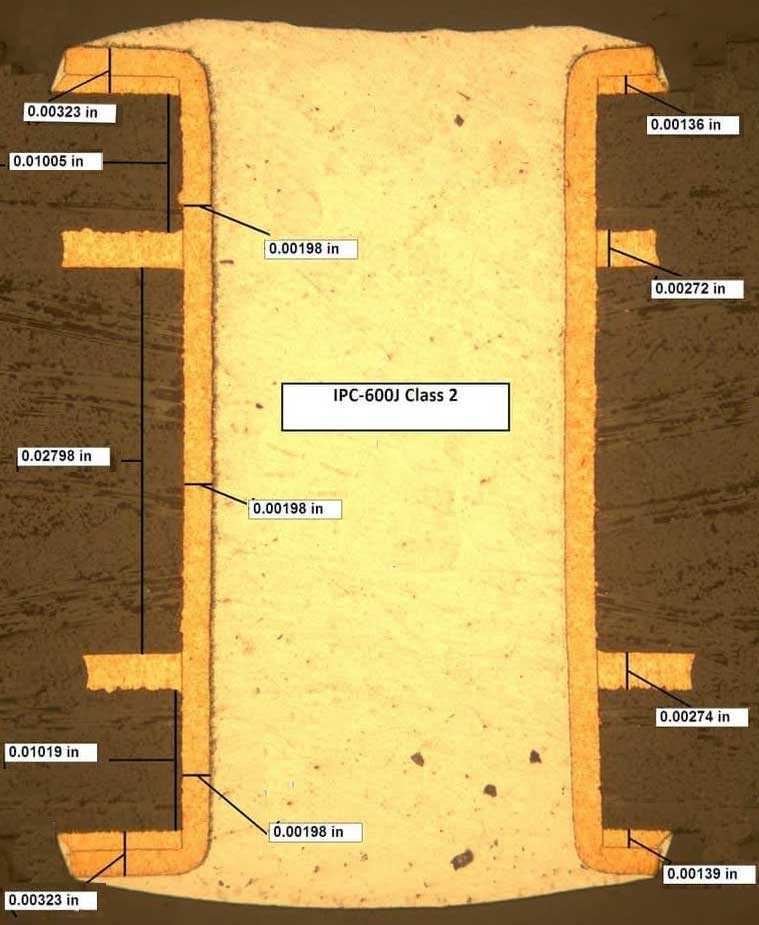

mai jos este o secțiune transversală a unei plăci de circuit clasa 2:

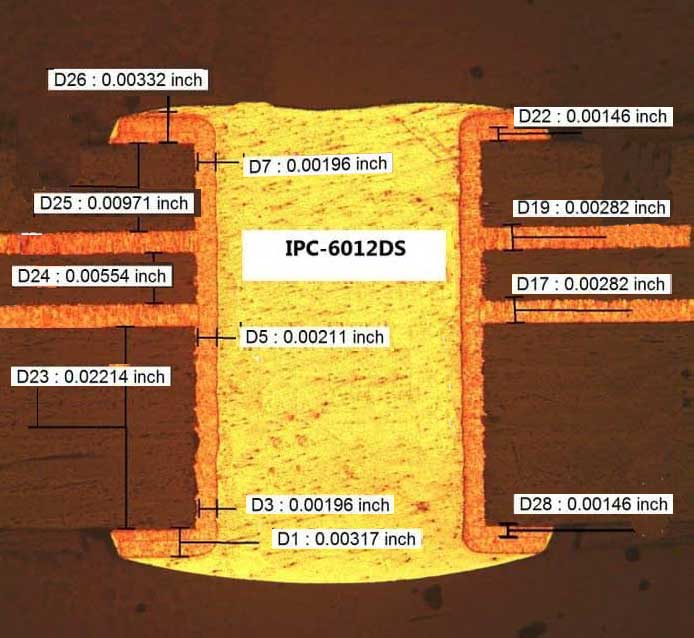

și aceasta este o secțiune transversală a unei plăci de clasa 3a:

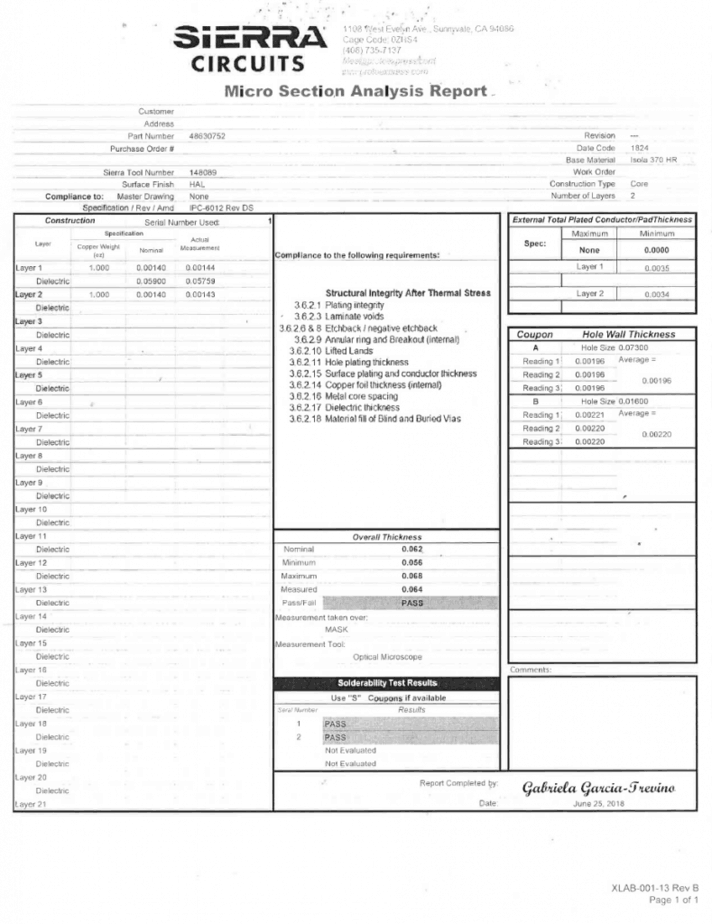

la Sierra, facem secțiuni transversale în proces pentru fiecare placă de circuit pe care o fabricăm la fiecare etapă a procesului de construcție. Verificăm dielectric, etch cu plasmă, grosimea măștii de lipit, cupru, placare etc. Și dacă nu îndeplinim cerințele clientului, respingem placa și construim alta. Dacă aveți nevoie de un raport, puteți cere o secțiune transversală finală. Vă vom trimite un document cu tot ce am testat și rezultatele. Raportul de analiză a secțiunii micro arată astfel:

criterii de inspecție și acceptare

după utilizarea finală a produsului, gradul de inspecție este ceea ce ar trebui să țineți cont atunci când alegeți în ce clasificare ar trebui să se încadreze PCB-ul. Rețineți că inspecția este unul dintre factorii care determină costul atunci când un ansamblu trece de la clasa 2 la clasa 3.

când te gândești la asta, PCBA (Printed Circuit board Assembly) nu este o sarcină simplă. Placa trebuie să funcționeze corect odată asamblată cu toate componentele, materialele și lipirea pentru a le ține împreună. În funcție de clasa în care se încadrează placa dvs., cerințele pe care va trebui să le îndepliniți pentru inspecție vor fi diferite. Acesta este momentul în care unele documente IPC vin la îndemână pentru a stabili nivelul criteriilor de acceptare pentru fiecare clasă de produse.

documentație

pe Circuitnet, Leo Lambert, vicepreședinte al EPTAC, a făcut o listă cu cele mai semnificative documente, care sunt „seria IPC 2220 pentru proiectarea și fabricarea plăcilor de circuit, documentele din seria IPC 6010 pentru performanța și calitatea plăcii, IPC-a 600 pentru cerințele de acceptabilitate a plăcii, J-STD-001 pentru cerințele de lipit și IPC-a-610 pentru cerințele de acceptabilitate.”

există o concepție greșită care leagă plăcile de clasa 3 doar de domeniul aerospațial. Este adesea adevărat, dar clasa 3 nu este exclusivă pentru industria aerospațială sau pentru orice altă industrie. Criteriile pentru cele patru clase IPC se bazează pe aplicarea produsului. Prin urmare, clasa 3 poate fi, de asemenea, criteriile pentru aplicații avionice, militare, industriale și medicale.

este logic că o mulțime de placi de clasa 3 sunt pentru industria aerospațială. Produsele lansate în spațiu trebuie să fie extrem de fiabile pentru a preveni orice eșec care ar putea fi critic. Iar inspecția suplimentară este prea scumpă pentru piața comercială și de consum.

când aveți nevoie de o placă de circuit de clasa 3, Aceasta implică faptul că produsul trebuie să fie construit în conformitate cu criteriile IPC complete. Aceasta înseamnă că echipele de proiectare și fabricație trebuie să ia în considerare selecția laminatului, grosimea placării, cerințele inelului inelar, procesele de fabricație, calificările materialelor, aranjamentele instalațiilor, criteriile de inspecție etc. pentru a produce placa care îndeplinește toate cerințele clasei 3.

pentru mai multe informații de proiectare, consultați echipa noastră de servicii de proiectare.

într-un alt articol, vom discuta clasa 3 pentru flex conform IPC-6013, documentul despre calificarea și specificațiile de performanță pentru PCB-urile flexibile.

între timp, puteți citi articolul nostru despre IPC-2581 setat pentru a retrage fișierele Gerber și IPC-6012 sau IPC-a-600, CE standard ar trebui să utilizați?