IPC Classe 2 VS Classe 3: Le diverse regole di progettazione

Come produttore di circuiti stampati, i progettisti spesso ci chiedono la differenza tra IPC Classe 2 e Classe 3. La classe 1 esiste anche se raramente produciamo schede che rientrano in questa classificazione. La maggior parte delle volte, anche se l’uso finale del prodotto richiede solo la Classe 1, lo faremo in Classe 2 solo per garantire una migliore performance. Questo articolo ti aiuterà a capire le diverse regole di progettazione per i circuiti di classe 2 e classe 3 IPC.

Ci sono quattro classificazioni IPC. La classe 1 è assegnata a quadri elettrici generali con una vita limitata e una funzione “semplice”, come quelle che si possono trovare nei telecomandi. La classe 2 è per i prodotti elettronici dedicati di servizio. Ciò significa che ti aspetti che la scheda abbia una durata prolungata in modo da poterla posizionare in un televisore, un computer o un condizionatore d’aria. I PCB di classe 3 sono più stretti nelle tolleranze rispetto alle schede di classe 1 e Classe 2. John Perry, direttore degli standard e della tecnologia dei pannelli stampati di IPC, ha spiegato:

“La classe 3 include prodotti in cui è fondamentale mantenere elevate prestazioni o prestazioni su richiesta, non è possibile tollerare tempi di fermo del prodotto, l’ambiente di utilizzo finale può essere insolitamente duro e il prodotto deve funzionare quando richiesto.”

Questi circuiti sono altamente affidabili. Sono utilizzati per ottenere alte prestazioni in campo militare o medico, per esempio. IPC-6012DS Classe 3A comprende spazio e avionica militare. È la classe più alta per i circuiti stampati.

Classe 1 – Prodotti elettronici generali

Le schede di classe 1 sono assegnate alle schede elettroniche generali con una durata limitata e una funzione semplice. Questa classe include la maggior parte dei prodotti tipici di tutti i giorni. Le schede di classe 1 consentono vari difetti estetici purché non influiscano sul funzionamento della scheda. L’affidabilità del prodotto non è un fattore critico in questi tipi di schede. Ad esempio, possono essere trovati in telecomandi TV, luci a LED, giocattoli per bambini, ecc. Sono le schede più economiche da produrre nel settore, ma hanno un’aspettativa di vita limitata.

Classe 2 – Servizio dedicato prodotti elettronici

Classe 2 schede hanno una maggiore affidabilità e lunga durata. Seguono standard più rigorosi rispetto alla classe 1 ma consentono alcune imperfezioni estetiche.

Qui, il servizio ininterrotto è preferibile, ma non critico. I prodotti di classe 2 non sono esposti a condizioni ambientali estreme. La scheda dovrebbe funzionare continuamente, ma il suo funzionamento non è estremamente critico. Questi tipi di schede sono implementati nei tuoi laptop, smartphone, tablet, apparecchiature di comunicazione, ecc.

Classe 3 – Prodotti elettronici ad alte prestazioni

Le schede di classe 3 devono fornire prestazioni o prestazioni continue su richiesta. Non ci possono essere tempi di inattività delle apparecchiature e l’ambiente di utilizzo finale può essere eccezionalmente duro. Alti livelli di ispezione e test vengono eseguiti su queste schede con standard rigorosi. Questo rende le schede di classe 3 altamente affidabili. Questa categoria comprende sistemi critici come sistemi di supporto vitale, attrezzature militari, sistemi di monitoraggio elettronici, PCB automobilistici, ecc.

IPC 6012 Classe 3/A

L’IPC-6012 classe 3/A è relativamente una nuova classe che include spazio e avionica militare. Questa è la classe più alta per i circuiti stampati. Le schede di classe 3/A richiedono criteri di produzione molto rigorosi poiché le schede dovrebbero rimanere operative in condizioni critiche come lo spazio esterno, ecc. Queste schede sono costose da produrre rispetto alle altre classi poiché devono essere vicine alla perfezione. Si trovano nei sistemi aerospaziali, militari e missilistici.

La principale differenza tra tutte queste classi è il grado di ispezione. Le classi definiscono i difetti consentiti durante la produzione delle schede.

Quali sono le differenze tra Classe 2 e Classe 3 per l’assemblaggio?

Umut Tosun, Application Technology Manager di Zestron America, ha spiegato: “Le principali differenze tra Classe 2 e Classe 3 si trovano nel posizionamento dei componenti per i componenti a montaggio superficiale, nei requisiti di pulizia basati su contaminanti residui sugli assemblaggi, negli spessori di placcatura definiti nel foro passante e sulla superficie dei PCB.”

Durante il montaggio, i componenti a montaggio superficiale potrebbero essere leggermente posizionati fuori pad. Questo è ciò che chiamiamo un difetto visivo poiché di solito non influisce sulle prestazioni elettriche e meccaniche. Pertanto, non importa per i circuiti di classe 2. Tuttavia, la classe 3 non accetta alcuna imperfezione e questo tipo di errore di assemblaggio causerà il fallimento del circuito stampato.

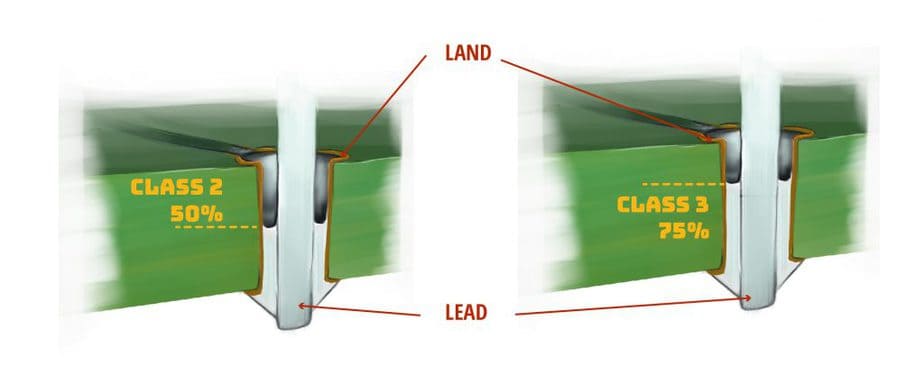

La quantità di riempimento del barilotto richiesta per i conduttori a foro passante è del 50% per la classe 2 e del 75% per la classe 3. Poiché può essere delicato ottenere la pasta in piccoli fori passanti placcati( PTH), il consiglio di Sierra è di progettare il tuo PTH 15 mils sul diametro del piombo. In questo modo, avrai 7,5 mil su ciascun lato, il che renderà più facile per la pasta riempire la canna.

| Fattori | Classe 2 | Classe 3 |

|---|---|---|

| I componenti a montaggio superficiale | possono essere leggermente posizionati sul pad. (Considerato come un difetto visivo, non influisce sulle prestazioni elettriche e meccaniche) | Le imperfezioni non sono accettabili compresi i difetti visivi. Questo tipo di imperfezione, causa la scheda di circuito per l’esito negativo dell’ispezione |

| Quantità di botte di riempimento | Attraverso-foro conduce 50% | Attraverso-foro porta 75% |

Quali sono le differenze tra la Classe 2 e Classe 3 per la produzione di PCB?

Anello anulare e breakout trapano

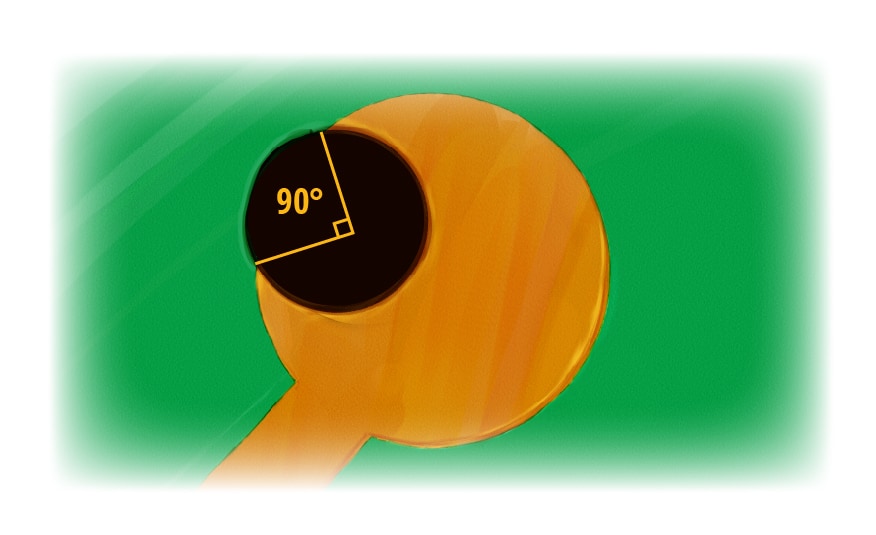

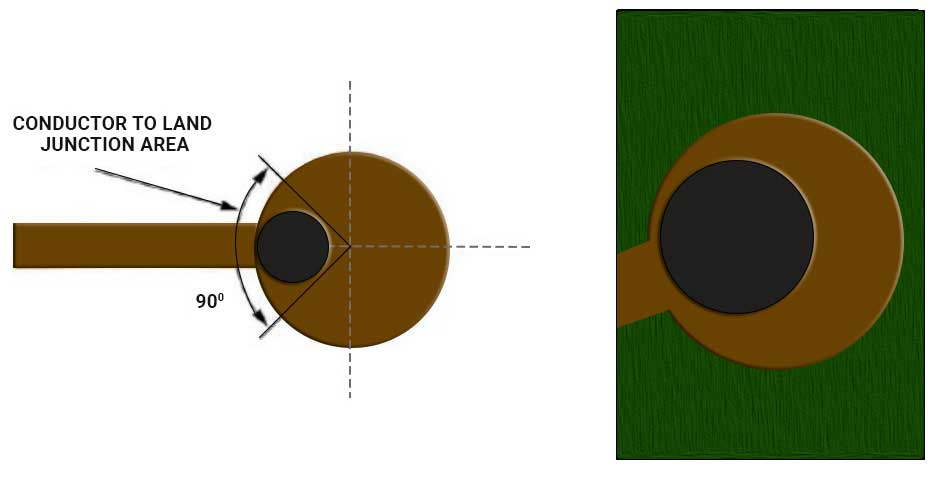

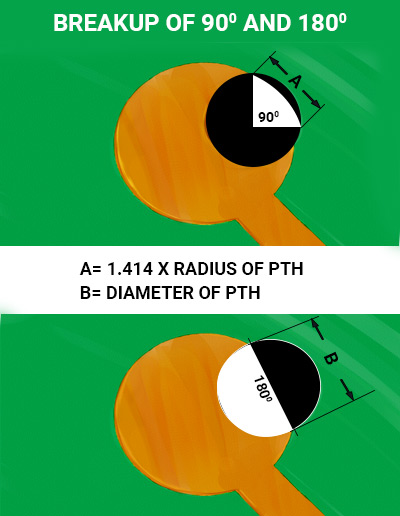

90 gradi breakout anulare

Un altro argomento Classe 2 e Classe 3 differiscono su è breakout trapano. La classe 2 consente sblocchi dall’anello anulare mentre la classe 3 non accetta anelli anulari sollevati o fratturati. Le schede di classe 3 devono essere altamente affidabili e quando c’è un breakout, è troppo difficile scoprire quanto è realmente scoppiato e quanto influisce davvero sulla connessione con il pad. Per la classe 2, 90 gradi breakout del foro da terra è consentito purché minima spaziatura laterale è mantenuta.

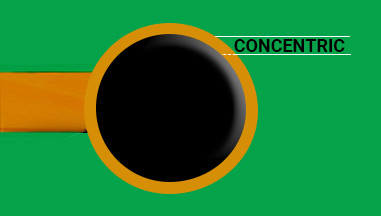

IPC Classe 3 anello anulare accettabile

Conduttore a terra area di giunzione

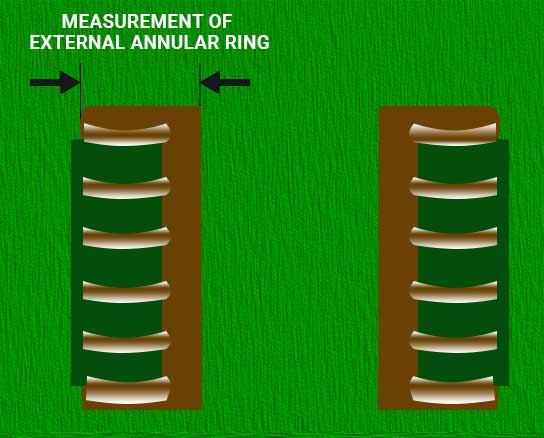

La giunzione del conduttore non può essere ridotta di oltre il 20% della larghezza minima del conduttore specificata nel disegno tecnico. La giunzione del conduttore non deve mai essere inferiore a 2 mil o alla larghezza minima della linea, a seconda di quale sia più piccola. Per la classe 3, l’anello anulare interno minimo non può essere inferiore a 1 mil. L’anello anulare esterno non può essere inferiore a 2 mil. Viene misurato dall’interno della canna PTH fino al bordo del cuscinetto di terra e può avere una riduzione del 20% dell’anello anulare minimo in aree isolate a causa di difetti, come fosse, scalfitture, fori di spillo o ammaccature.

Ci sarà una differenza tra l’anello anulare progettato e l’anello anulare fabbricato / effettivo. Ciò è dovuto allo spostamento dei materiali durante il processo di produzione del circuito stampato. Per soddisfare i requisiti di classe 3, Sierra utilizza le macchine Pluritec per scoprire il cambiamento di materiale, il software per ridimensionare le posizioni delle punte e la foratura di visione per posizionare con precisione le punte.

IPC anello anulare criteri di accettazione

| Funzione | Classe 1 | Classe 3 | Classe 3 |

|---|---|---|---|

| Placcato-foro passante | 180⁰ anello anulare breakout dalla terra è accettabile, a condizione che il laterale e minima spaziatura è mantenuto. La giunzione terra / conduttore non deve essere ridotta di oltre il 30% della larghezza minima del conduttore. |

90⁰ la rottura dell’anello anulare dal terreno è accettabile a condizione che venga mantenuta la distanza laterale minima. La giunzione terra / conduttore non deve essere ridotta di oltre il 20% della larghezza minima del conduttore. La giunzione del conduttore non deve essere inferiore a 0,05 mm o alla larghezza minima della linea, a seconda di quale sia più piccola. |

L’anello anulare minimo non deve essere inferiore a 0,05 mm. L’anello anulare esterno minimo può avere una riduzione del 20% dell’anello anulare minimo. |

Quali sono le regole di progettazione per gli anelli anulari?

Per ottenere l’accettazione per le classi 2 e 3, seguire le seguenti tabelle pubblicate da Altium. Il primo fornisce l’anello anulare requisiti per la meccanicamente forato cieco, sepolto, e attraverso i fori sulla ½ oz di rame:

IPC Classe 2 Drill & > Pad Diametro 1/2 oz di Rame

| Drill | > Pad | Anti-Pad | PWB di Spessore | proporzioni |

|---|---|---|---|---|

| 0.006″ | 0.016″ | 0.026″ | Fino a 0.039″ | 6.5:1 |

| 0.008″ | 0.018″ | 0.028″ | Fino a 0.062″ | 7.75:1 |

| 0.010″ | 0.020″ | 0.030″ | Fino a 0.100″ | 10:01 |

| 0.012″ | 0.022″ | 0.032″ | Fino a 0.120″ | 10:01 |

| 0.0135″ | 0.024″ | 0.034″ | Fino a 0.135″ | 10:01 |

IPC Classe 3 Drill & > Pad Diametro 1/2 oz di Rame

| Drill | > Pad | Anti-Pad | PWB di Spessore | proporzioni |

|---|---|---|---|---|

| 0.008″ | 0.023″ | 0.033″ | Fino a 0.062″ | 7.75:1 |

| 0.010″ | 0.025″ | 0.035″ | Fino a 0.100″ | 10:01 |

| 0.012″ | 0.027″ | 0.037″ | Fino a 0.120″ | 10:01 |

| 0.0135″ | 0.028″ | 0.038″ | Fino a 0.135″ | 10:01 |

E queste sono le tabelle per i vari spessori di rame:

| Drill & > Pad Diametro | 8 Strati o Meno | >8 Strati |

|---|---|---|

| IPC Classe 2 | > Pad Diametro di Oltre Drill | > Pad Diametro del Trapano |

| 1/4 oz Rame | 0.010″ | 0.010″ |

| 3/8 oz Rame | 0.010″ | 0.010” |

| 1/2 oz Copper | 0.010” | 0.010” |

| 1 oz Copper | 0.012” | 0.012” |

| 2 oz Copper | 0.014” | 0.014” |

| 3 oz Copper | 0.016” | 0.016” |

| 4 oz Copper | 0.018” | 0.018″ |

| Drill & > Pad Diametro | 8 Strati o Meno | >8 Livelli | Drill & > Pad Diametro | 8 Strati o Meno | >8 Strati |

|---|---|---|---|---|---|

| IPC Classe 2 | > Pad Diametro di Oltre Drill | > Pad Diametro di Oltre Drill | IPC Classe 3A | > Pad Diametro di Oltre Drill | > Pad Diametro del Trapano |

| 1/4 oz Rame | 0.013″ | 0.015” | |||

| 3/8 oz Copper | 0.013” | 0.015” | |||

| 1/2 oz Copper | 0.013” | 0.015” | 1/2 oz Copper | 0.013” | 0.015” |

| 1 oz Copper | 0.015” | 0.017” | 1 oz Copper | 0.015” | 0.017” |

| 2 oz Copper | 0.016” | 0.018” | 2 oz Copper | 0.016” | 0.018″ |

| 3 oz Rame | 0.019″ | 0.021″ | |||

| 4 oz Rame | 0.022″ | 0.024″ |

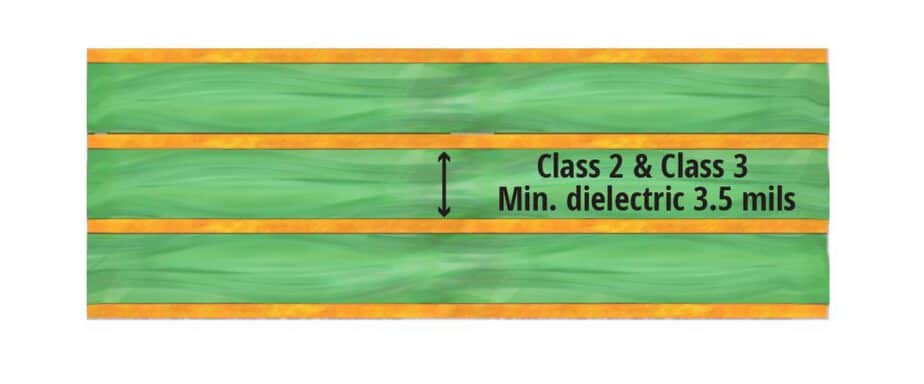

PCB dielettrico requisito

Il minimo dielettrica per la Classe 2 e Classe 3 a 3,5 mil.

PCB foro passante placcatura requisito

Classe 3 requisiti sono pure più astringente per vuoti in rame. Su Circuitnet, Paul Reid, coordinatore del programma presso PWB Interconnect Solutions, ha dichiarato: “Un vuoto di rame è dove manca la placcatura di rame nella canna del foro esponendo il materiale dielettrico del foro. La classe 2 consente un vuoto nel 5% dei fori. Le classi 3 e 3 / A non consentono vuoti.”Il requisito di spessore di placcatura per la classe 2 è 0,8 mil rispetto a 1 mil per la classe 3.

Questi sono solo alcuni requisiti che differiscono tra Classe 2 e Classe 3. Come al solito, il miglior consiglio che possiamo darti è quello di comunicare con il tuo produttore di PCB. Ti guideranno e ti aiuteranno a farlo bene la prima volta. Dovresti anche richiedere una sezione trasversale della tua tavola per assicurarti che il tuo negozio soddisfi i tuoi requisiti di Classe 2 o Classe 3. Per una spiegazione più dettagliata leggi il nostro post su 6 problemi di DFM.

Sezione PCB per verificare il requisito spec

Le ispezioni visive e radiografiche non sono sempre sufficienti per garantire l’integrità di una scheda. Per assicurarti che il tuo produttore di PCB soddisfi le tue esigenze, chiedi un’analisi della sezione trasversale. Questa tecnica distruttiva è il modo migliore per verificare la struttura interna del PCB, principalmente utilizzando un microscopio. Il test può verificare vari aspetti, come crepe, vuoti nei giunti di saldatura, riempimento del foro passante, ecc.

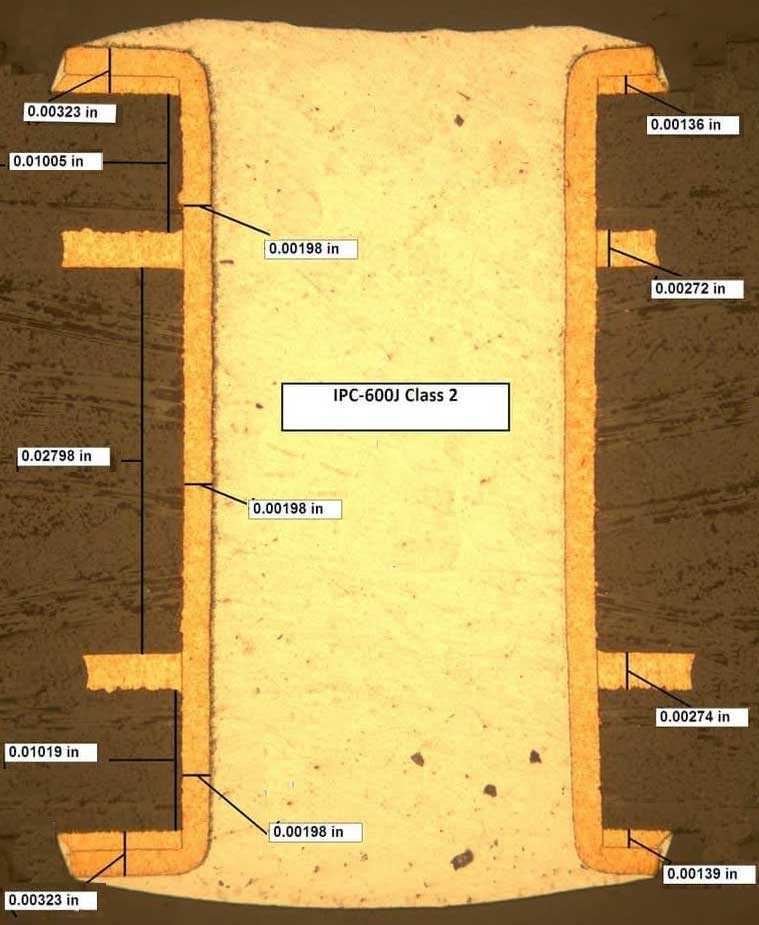

Di seguito è riportata una sezione trasversale di un circuito di classe 2:

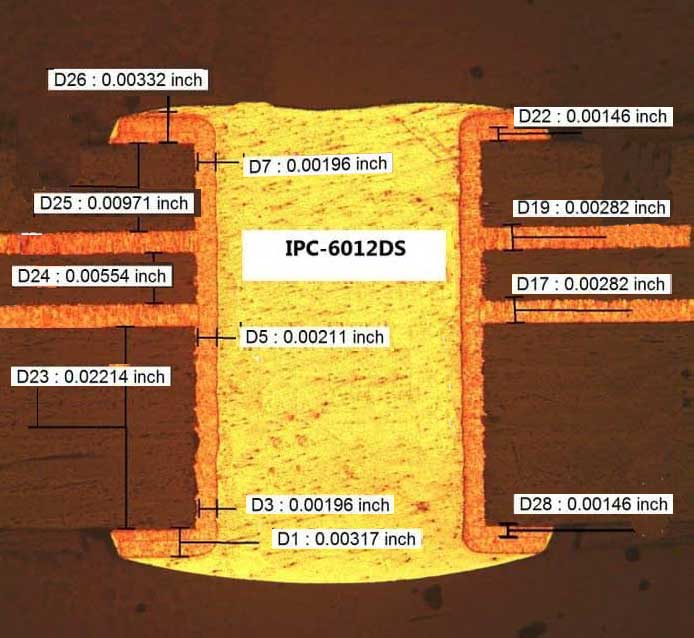

E questa è una sezione trasversale di una scheda di classe 3A:

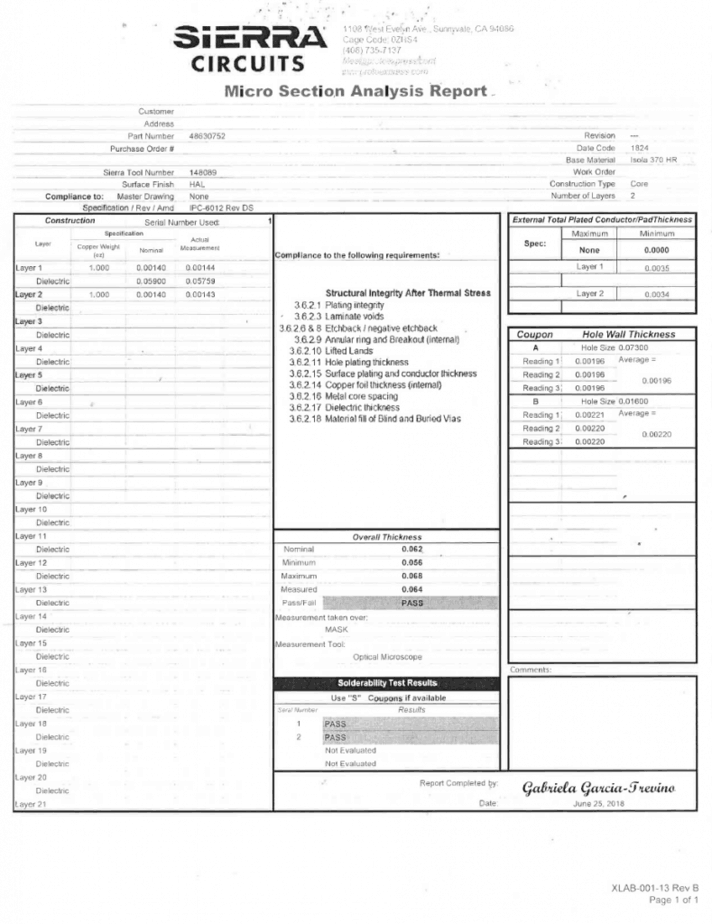

In Sierra, facciamo sezioni trasversali in-process per ogni circuito che produciamo in ogni fase del processo di costruzione. Controlliamo per dielettrico, incisione al plasma, spessore della maschera di saldatura, rame, placcatura, ecc. E se non soddisfiamo i requisiti del cliente, rifiutiamo il consiglio e ne costruiamo un altro. Se hai bisogno di un rapporto, puoi chiedere una sezione trasversale finale. Ti invieremo un documento con tutto ciò che abbiamo testato e i risultati. Il rapporto di analisi micro sezione si presenta così:

Criteri di ispezione e accettazione

Dopo l’uso finale del prodotto, il grado di ispezione è quello che dovresti prendere in considerazione quando scegli la classificazione in cui dovrebbe rientrare il tuo PCB. Tieni presente che l’ispezione è uno dei fattori che aumentano il costo quando un assemblaggio passa dalla classe 2 alla classe 3.

Quando ci pensi, PCBA (Printed Circuit Board Assembly) non è un compito semplice. La scheda deve funzionare correttamente una volta assemblato con tutti i suoi componenti, materiali, e la saldatura per tenerli insieme. A seconda della classe in cui rientra la tua tavola, i requisiti che dovrai soddisfare per l’ispezione saranno diversi. Questo è quando alcuni documenti IPC tornare utile per impostare il livello di criteri di accettazione per ogni classe di prodotti.

Documentazione

Su Circuitnet, Leo Lambert, Vice Presidente di EPTAC, ha fatto un elenco dei documenti più significativi, che sono “l’IPC 2220 serie per la progettazione di circuito e di fabbricazione, l’IPC 6010 serie di documenti per la pensione di performance e di qualità, IPC-A 600 per consiglio di Accettabilità requisiti, J-STD-001 per la saldatura requisiti e IPC-A-610 per l’Accettabilità dei requisiti.”

C’è un equivoco che collega le schede di classe 3 solo al campo aerospaziale. Spesso è vero, ma la Classe 3 non è esclusiva del settore aerospaziale o di qualsiasi altra industria. I criteri per le quattro classi IPC si basano sull’applicazione del prodotto. Pertanto, la classe 3 può anche essere i criteri per le applicazioni avioniche, militari, industriali e mediche.

Ha senso che molte schede di Classe 3 siano per l’aerospazio. I prodotti lanciati nello spazio devono essere altamente affidabili per prevenire qualsiasi guasto che potrebbe essere critico. E l’ispezione supplementare è semplicemente troppo costoso per il mercato commerciale e consumer.

Quando si richiede un circuito di classe 3, ciò implica che il prodotto deve essere costruito secondo i criteri IPC completi. Ciò significa che i team di progettazione e produzione devono tenere conto della selezione del laminato, dello spessore della placcatura, dei requisiti dell’anello anulare, dei processi di produzione, delle qualifiche dei materiali, delle disposizioni degli impianti, dei criteri di ispezione, ecc. al fine di produrre la scheda che soddisfa tutti i requisiti di classe 3.

Per ulteriori informazioni di progettazione, verificare con il nostro team di servizio di PROGETTAZIONE.

In un altro articolo, discuteremo la Classe 3 per flex secondo IPC-6013, il documento sulla qualifica e le specifiche delle prestazioni per i PCB flessibili.

Nel frattempo, puoi leggere il nostro articolo su IPC-2581 impostato per ritirare i file Gerber e IPC-6012 o IPC-A-600, quale standard dovresti usare?