IPC Class 2 VS Class 3: de olika designreglerna

som kretskortstillverkare frågar designers oss ofta om skillnaden mellan IPC Class 2 och Class 3. Klass 1 finns även om vi sällan producerar brädor som faller inom denna klassificering. De flesta gånger, även om slutanvändningen av produkten endast kräver Klass 1, kommer vi att göra det Klass 2 bara för att säkerställa en bättre prestanda. Den här artikeln hjälper dig att förstå de olika designreglerna för IPC klass 2 och klass 3 kretskort.

det finns fyra IPC-klassificeringar. Klass 1 tilldelas general electric-kort med begränsad livslängd och en ”enkel” funktion, till exempel de som du hittar i Fjärrkontroller. Klass 2 är för dedikerade elektroniska produkter. Det betyder att du förväntar dig att styrelsen ska ha en längre livslängd så att du kan placera den i en TV, en dator eller en luftkonditionering. Klass 3 PCB är hårdare i toleranser i motsats till klass 1 och klass 2 brädor. John Perry, chef för Printed Board Standards and Technology vid IPC, förklarade:

”klass 3 innehåller produkter där fortsatt hög prestanda eller prestanda-on-demand är kritisk, produktstopp kan inte tolereras, slutanvändningsmiljön kan vara ovanligt hård och produkten måste fungera vid behov.”

dessa kretskort är mycket tillförlitliga. De används för att uppnå höga prestationer i militären eller i medicinsk, till exempel. IPC-6012DS klass 3a inkluderar rymd-och militär avionik. Det är den högsta klassen för kretskort.

Klass 1 – Allmänna elektroniska produkter

klass 1-kort tilldelas allmänna elektroniska kort med begränsad livslängd och en enkel funktion. Denna klass innehåller mest typiska vardagliga produkter. Klass 1-brädorna tillåter olika kosmetiska defekter så länge det inte påverkar styrelsens funktion. Produktens tillförlitlighet är inte en kritisk faktor i dessa typer av brädor. Till exempel kan de hittas i TV-fjärrkontroller, LED-lampor, barnleksaker etc. De är de billigaste brädorna att tillverka i branschen men de har en begränsad livslängd.

klass 2-dedikerade elektroniska produkter

klass 2-kort har högre tillförlitlighet och längre livslängd. De följer strängare standarder än Klass 1 men tillåter vissa kosmetiska brister.

här är oavbruten service att föredra, men inte kritisk. Klass 2-produkterna utsätts inte för extrema miljöförhållanden. Styrelsen förväntas gå kontinuerligt men dess verksamhet är inte extremt kritisk. Dessa typer av brädor implementeras i dina bärbara datorer, smartphones, surfplattor, kommunikationsutrustning etc.

klass 3 – högpresterande elektroniska produkter

klass 3 styrelser måste ge en fortsatt prestanda eller prestanda på begäran. Det kan inte finnas någon driftstopp och slutanvändningsmiljön kan vara exceptionellt hård. Höga inspektions-och testnivåer utförs på dessa brädor med stränga standarder. Detta gör klass 3-brädorna mycket tillförlitliga. Denna kategori omfattar kritiska system som livsstödssystem, militär utrustning, elektroniska övervakningssystem, Automotive PCB, etc.

IPC 6012 klass 3/a

IPC-6012 klass 3/A är relativt en ny klass som inkluderar rymd-och militär avionik. Detta är den högsta klassen för tryckta kretsar. Klass 3 / a-brädorna kräver mycket stränga tillverkningskriterier eftersom brädorna bör förbli i drift under kritiska förhållanden som yttre utrymme etc. Dessa brädor är dyra att tillverka jämfört med de andra klasserna eftersom de måste vara nära perfektion. De finns i flyg -, militära luftburna system och missilsystem.

den största skillnaden mellan alla dessa klasser är graden av inspektion. Klasserna definierar de tillåtna defekterna vid tillverkning av brädorna.

vad är skillnaderna mellan Klass 2 och klass 3 för montering?

Umut Tosun, Application Technology Manager på Zestron America, förklarade, ”de stora skillnaderna mellan Klass 2 och klass 3 finns i komponentplacering för ytmonterade komponenter, renhetskrav baserade på kvarvarande föroreningar på aggregaten, pläteringstjocklekar som definieras i plätering genomgående hål och på ytan av PCB.”

under montering kan ytmonterade komponenter placeras något av dynan. Detta är vad vi kallar en visuell defekt eftersom det vanligtvis inte påverkar den elektriska och mekaniska prestandan. Det spelar därför ingen roll för kretskort i klass 2. Klass 3 accepterar emellertid inte någon ofullkomlighet och denna typ av monteringsfel kommer att leda till att kretskortet misslyckas med inspektionen.

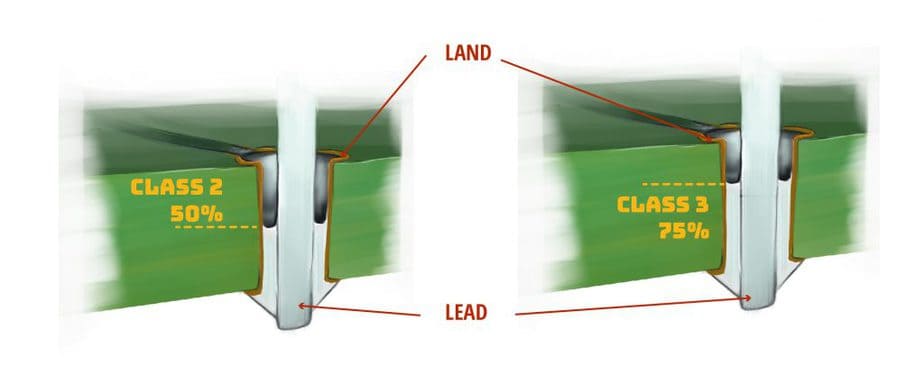

mängden fatfyllning som krävs för genomgående hålledningar är 50% för klass 2 och 75% för klass 3. Eftersom det kan vara känsligt att få pastan i små pläterade genomgående hål (PTH), är Sierra råd att designa dina PTH 15 mils över ledningens diameter. På så sätt har du 7,5 mil på varje sida, vilket gör det lättare för pastan att fylla fatet.

| faktorer | klass 2 | klass 3 |

|---|---|---|

| ytmonterade komponenter | kan placeras något av dynan. (Betraktas som en visuell defekt, påverkar inte den elektriska och mekaniska prestandan) | brister är inte acceptabla inklusive visuella brister. denna typ av ofullkomlighet kommer att leda till att kretskortet misslyckas inspektionen |

| mängd fat fyllning | Genomgående hål leder 50% | Genomgående hål leder 75% |

vilka är skillnaderna mellan Klass 2 och klass 3 för PCB-tillverkning?

ringformad ring och borrbrytning

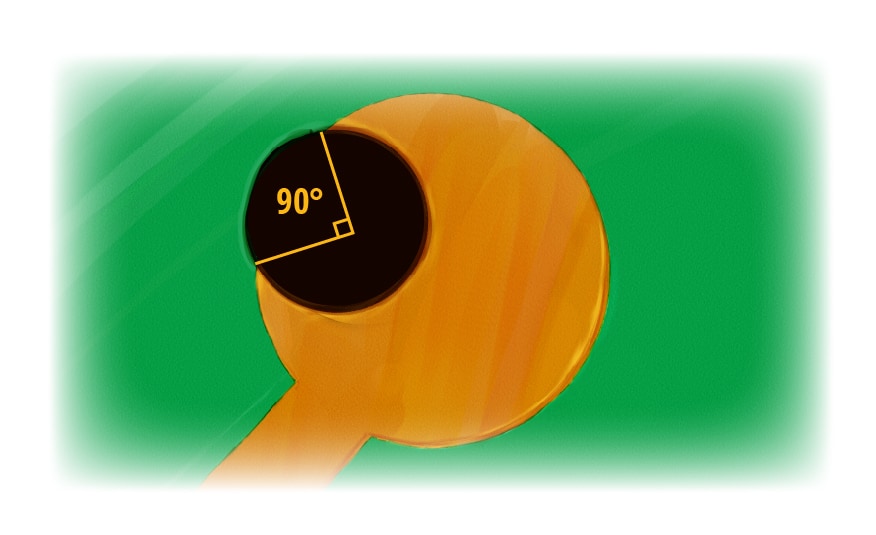

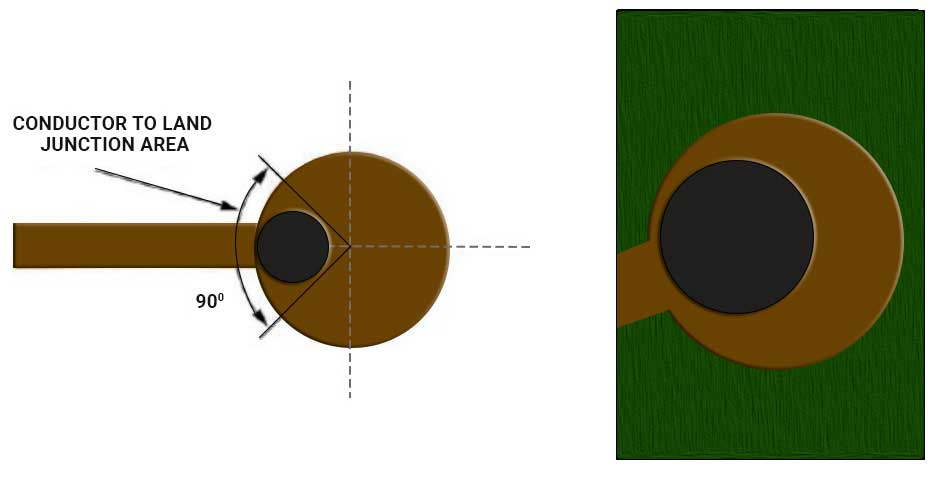

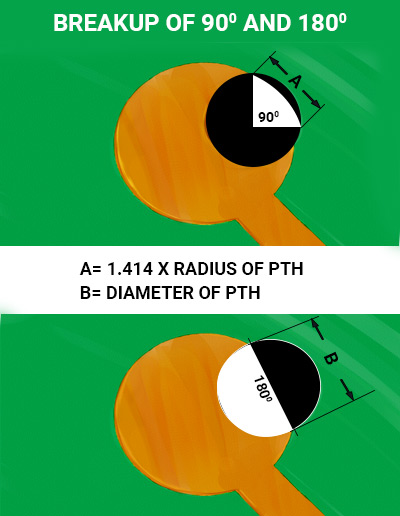

90 grader ringformad brytning

ett annat ämne klass 2 och klass 3 skiljer sig åt är borrbrytningar. Klass 2 tillåter utbrott från den ringformiga ringen medan klass 3 inte accepterar några lyftade eller sprickade ringformiga ringar. Klass 3-brädor måste vara mycket tillförlitliga och när det finns en breakout är det för svårt att ta reda på hur mycket som verkligen bryts ut och hur mycket det verkligen påverkar anslutningen till dynan. För klass 2 tillåts 90 graders brytning av hålet från land förutsatt att minsta sidoavstånd bibehålls.

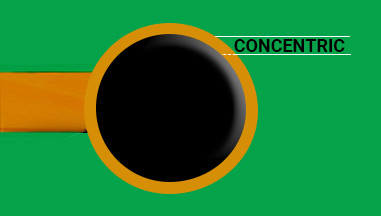

IPC klass 3 acceptabel ringring

Ledare till land junction area

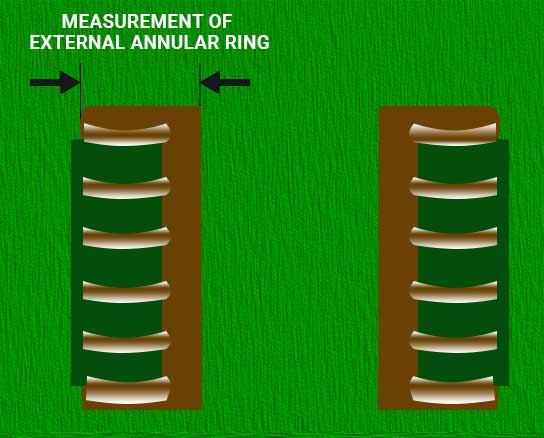

ledarförbindelsen kan inte minskas med mer än 20% av den minsta ledarbredd som anges på konstruktionsritningen. Ledarkopplingen får aldrig vara mindre än 2 mil eller minsta linjebredd, beroende på vilket som är mindre. För klass 3 får den minsta inre ringringen inte vara mindre än 1 mil. Den yttre ringringen får inte vara mindre än 2 mil. Det mäts från insidan av PTH-fatet till kanten av markplattan och kan ha en 20% minskning av den minsta ringformiga ringen i isolerade områden på grund av defekter, som gropar, nicks, pinholes eller bucklor.

det kommer att finnas en skillnad mellan den utformade ringformiga ringen och den tillverkade / faktiska ringformiga ringen. Detta beror på skiftning i material under kretskortstillverkningsprocessen. För att uppfylla klass 3-kraven använder Sierra Pluritec-maskiner för att upptäcka skiftet i material, programvara för att skala om borrplatserna och visionsborrning för att exakt placera borrarna.

IPC ringformiga Ring acceptanskriterier

| funktion | Klass 1 | klass 3 | klass 3 |

|---|---|---|---|

| pläterat genomgående hål | 180⁰ ringformad ringbrytning från marken är acceptabel förutsatt att det minsta sidoavståndet bibehålls. Mark – / ledarkopplingen bör inte minskas med mer än 30% av den minsta ledarbredden. |

90⁰ ringformad ringbrytning från marken är acceptabel förutsatt att det minsta sidoavståndet bibehålls. Mark – / ledarkopplingen bör inte minskas med mer än 20% av den minsta ledarbredden. ledarkopplingen bör inte vara mindre än 0,05 mm eller minsta linjebredd, beroende på vilket som är mindre. |

den minsta ringringen bör inte vara mindre än 0,05 mm. den minsta yttre ringringen kan ha en minskning med 20% av den minsta ringringen. |

vilka är designreglerna för ringformiga ringar?

för att uppnå acceptans för klass 2 och klass 3, följ tabellerna nedan publicerade av Altium. Den första ger de ringformiga ringkraven för mekaniskt borrad blind, begravd och genomgående hål på oz koppar:

IPC klass 2 borr & Paddiameter för 1/2 oz koppar

| borra | Pad | Anti-Pad | PCB tjocklek | bildförhållande |

|---|---|---|---|---|

| 0.006″ | 0.016″ | 0.026 ” | upp till 0.039″ | 6.5:1 |

| 0.008″ | 0.018″ | 0.028″ | upp till 0.062″ | 7.75:1 |

| 0.010″ | 0.020″ | 0.030″ | upp till 0.100″ | 10:01 |

| 0.012″ | 0.022″ | 0.032″ | upp till 0.120″ | 10:01 |

| 0.0135″ | 0.024″ | 0.034″ | upp till 0.135 ” | 10:01 |

IPC klass 3 borr & Pad Diameter för 1/2 oz koppar

| borra | Pad | Anti-Pad | PCB tjocklek | bildförhållande |

|---|---|---|---|---|

| 0.008″ | 0.023″ | 0.033″ | upp till 0.062″ | 7.75:1 |

| 0.010″ | 0.025″ | 0.035″ | upp till 0.100″ | 10:01 |

| 0.012″ | 0.027″ | 0.037″ | upp till 0.120″ | 10:01 |

| 0.0135″ | 0.028″ | 0.038″ | upp till 0.135″ | 10:01 |

och dessa tabeller är för olika koppartjocklekar:

| borra & Pad Diameter | 8 lager eller mindre | >8 lager |

|---|---|---|

| IPC klass 2 | Dyndiameter över borr | Dyndiameter över borr |

| 1/4 oz koppar | 0.010″ | 0.010″ |

| 3/8 oz koppar | 0.010″ | 0.010″ |

| 1/2 oz koppar | 0.010″ | 0.010″ |

| 1 oz koppar | 0.012″ | 0.012″ |

| 2 oz koppar | 0.014″ | 0.014″ |

| 3 oz koppar | 0.016″ | 0.016″ |

| 4 oz koppar | 0.018″ | 0.018″ |

| borra & Pad Diameter | 8 lager eller mindre | >8 lager | borra & Pad Diameter | 8 lager eller mindre | >8 lager |

|---|---|---|---|---|---|

| IPC klass 2 | Pad Diameter över borr | Pad Diameter över borr | IPC klass 3a | Pad Diameter över borr | Pad Diameter över borr |

| 1/4 oz koppar | 0.013″ | 0.015″ | |||

| 3/8 oz koppar | 0.013″ | 0.015″ | |||

| 1/2 oz koppar | 0.013″ | 0.015″ | 1/2 oz koppar | 0.013″ | 0.015″ |

| 1 oz koppar | 0.015″ | 0.017″ | 1 oz koppar | 0.015″ | 0.017″ |

| 2 oz koppar | 0.016″ | 0.018″ | 2 oz koppar | 0.016″ | 0.018″ |

| 3 oz koppar | 0.019″ | 0.021″ | |||

| 4 oz koppar | 0.022″ | 0.024″ |

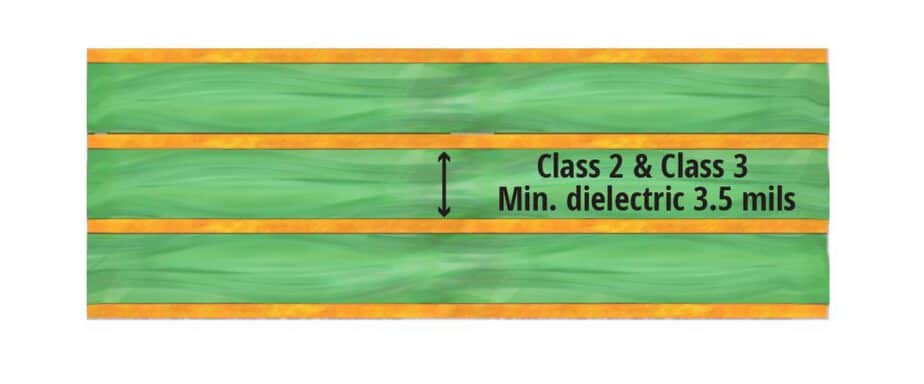

PCB – dielektriskt krav

minsta dielektriska för klass 2 och klass 3 är 3,5 mil.

PCB genomgående hål plätering krav

klass 3 krav är också mer sammandragande för hålrum i koppar. På Circuitnet, Paul Reid, programkoordinator på PWB Interconnect Solutions, sa, ”ett kopparhål är där kopparpläteringen i hålets fat saknas och exponerar det dielektriska materialet i det borrade hålet. Klass 2 tillåter ett tomrum i 5% av hålen. Klass 3 och 3 / a tillåter inga tomrum.”Kravet på pläteringstjocklek för klass 2 är 0,8 mil i motsats till 1 mil för klass 3.

dessa är bara några krav som skiljer sig mellan Klass 2 och klass 3. Som vanligt är det bästa rådet vi kan ge dig att kommunicera med din PCB-Tillverkare. De kommer att vägleda dig och hjälpa dig att få det rätt första gången. Du bör också begära ett tvärsnitt av ditt bräde för att se till att din butik uppfyllde dina krav på Klass 2 eller klass 3. För en mer detaljerad förklaring läs vårt inlägg på 6 DFM-frågor.

PCB-tvärsnitt för att verifiera specifikationskravet

visuella och Röntgeninspektioner räcker inte alltid för att säkerställa integriteten hos ett kort. För att se till att din PCB-Tillverkare uppfyllde dina krav, be om en tvärsnittsanalys. Denna destruktiva teknik är det bästa sättet att verifiera din PCB interna struktur, mestadels med hjälp av ett mikroskop. Testet kan kontrollera för olika aspekter, såsom sprickor, hålrum i lödfogar, genomgående hålfyllning etc.

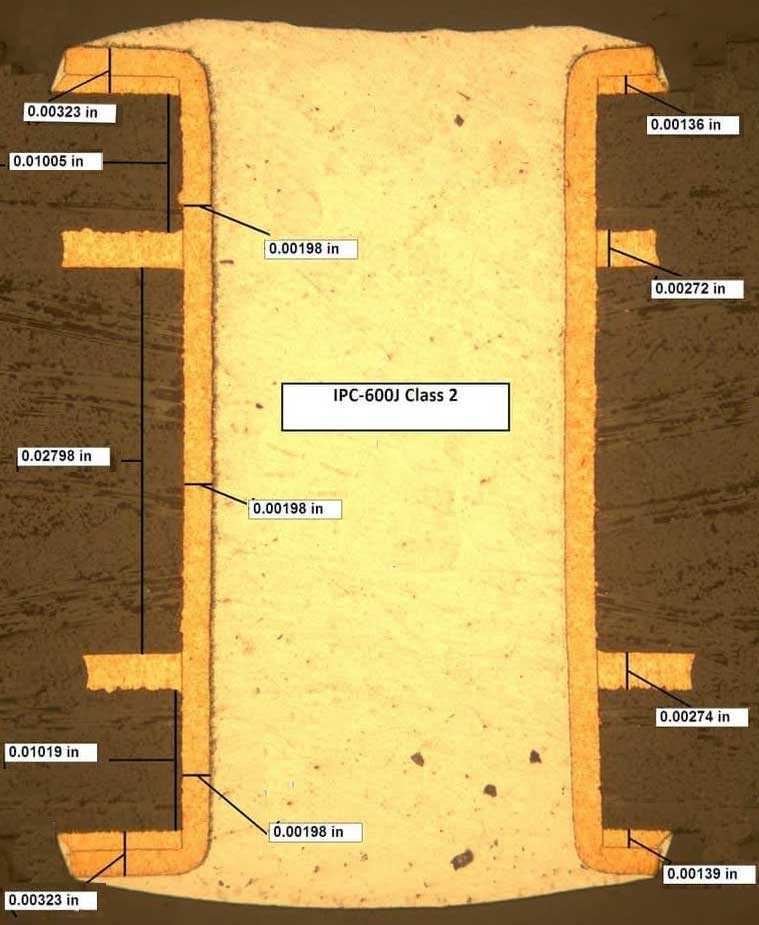

nedan är ett tvärsnitt av ett Klass 2 kretskort:

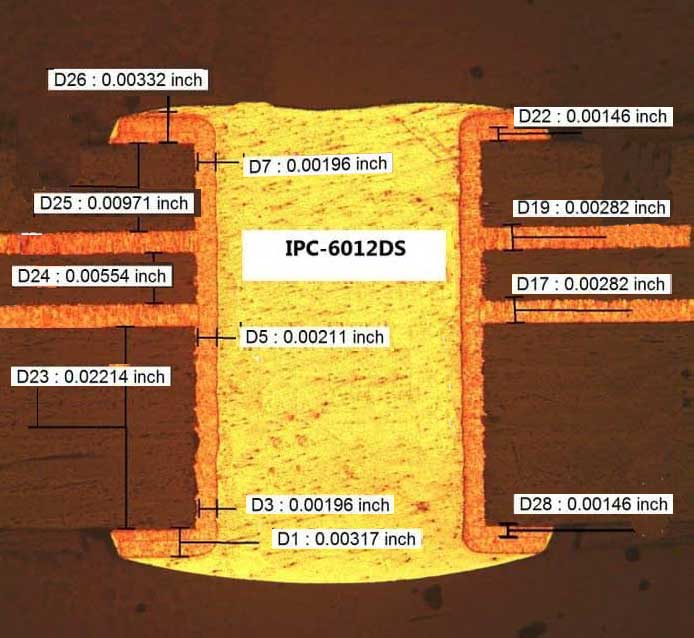

och detta är ett tvärsnitt av en klass 3A styrelse:

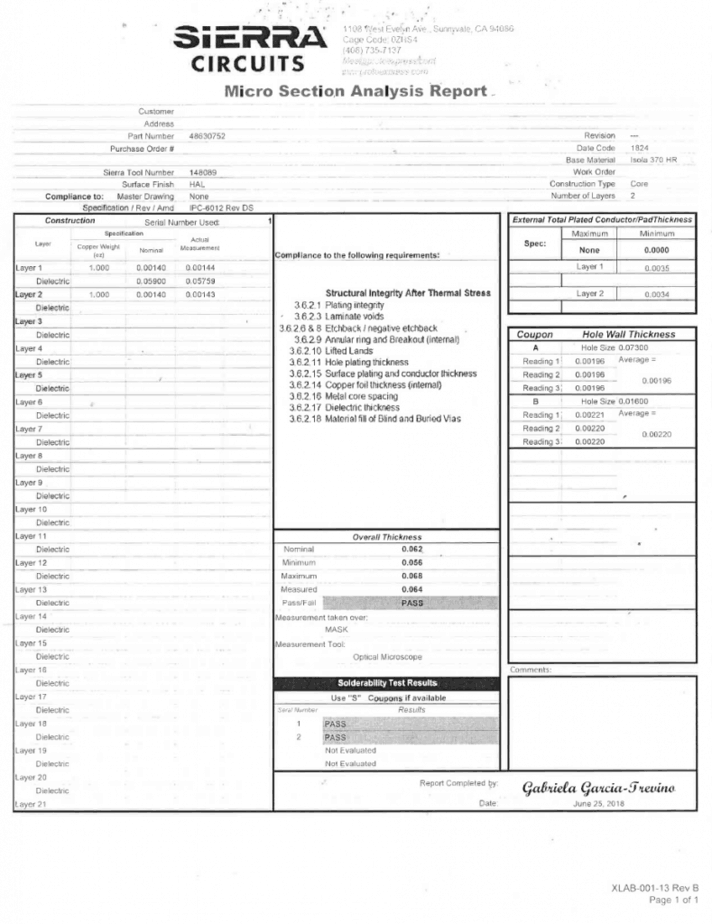

på Sierra, vi gör i-process tvärsnitt för varje kretskort vi tillverkar vid varje steg i byggprocessen. Vi kontrollerar för dielektrisk, plasma etsning, lödmask tjocklek, Koppar, Plätering, etc. Och om vi inte uppfyller kundens krav avvisar vi styrelsen och bygger en annan. Om du behöver en rapport kan du be om ett slutligt tvärsnitt. Vi skickar ett dokument med allt vi testat och resultaten. Mikrosektionsanalysrapporten ser ut så här:

inspektions-och acceptanskriterier

efter produktens slutanvändning är graden av inspektion vad du bör ta hänsyn till när du väljer vilken klassificering din PCB ska falla i. Tänk på att inspektion är en av de faktorer som driver upp kostnaden när en montering går från Klass 2 till klass 3.

när du tänker på det är PCBA (Printed Circuit Board Assembly) inte en enkel uppgift. Brädet måste fungera korrekt när det är monterat med alla dess komponenter, material och lodet för att hålla dem ihop. Beroende på vilken klass din styrelse faller i, kommer kraven du måste uppfylla för inspektion att skilja sig åt. Det här är när vissa IPC-dokument är praktiska för att ställa in acceptansnivån för varje Produktklass.

dokumentation

på Circuitnet gjorde Leo Lambert, Vice President för EPTAC, en lista över de viktigaste dokumenten, som är ”IPC 2220-serien för kretskortsdesign och tillverkning, IPC 6010-serien dokument för kortets prestanda och kvalitet, IPC-a 600 för krav på acceptans, J-STD-001 för lödningskrav och IPC-a-610 för Acceptanskrav.”

det finns en missuppfattning som endast länkar klass 3-kort till flygfältet. Det är ofta sant men Klass 3 är inte exklusivt för flygindustrin eller någon annan bransch. Kriterierna för de fyra IPC-klasserna baseras på produktens tillämpning. Därför kan Klass 3 också vara kriterierna för avionik, militär, industriell och medicinsk tillämpning.

det är vettigt att många Klass 3-brädor är för flygindustrin. Produkterna som lanseras i rymden måste vara mycket tillförlitliga för att förhindra eventuella fel som kan vara kritiska. Och den extra inspektionen är bara för dyr för den kommersiella och konsumentmarknaden.

när du behöver ett kretskort av klass 3 innebär det att produkten måste byggas enligt de fullständiga IPC-kriterierna. Detta innebär att design-och tillverkningsteamen måste ta hänsyn till laminatval, pläteringstjocklek, ringformiga ringkrav, tillverkningsprocesser, materialkvalifikationer, anläggningar, inspektionskriterier etc. för att producera styrelsen som uppfyller alla Klass 3 Krav.

för mer designinformation, kolla med vårt DESIGNSERVICETEAM.

i en annan artikel kommer vi att diskutera klass 3 för flex enligt IPC-6013, dokumentet om kvalifikations-och prestandaspecifikationen för flexibla PCB.

under tiden kan du läsa vår artikel om IPC – 2581 set för att gå i pension Gerber-filer och IPC-6012 eller IPC-a-600, vilken standard ska du använda?