IPC Class2VS Class3:異なるデザインルール

回路基板メーカーとして、設計者はIPC Class2とClass3の違いについてよく質問します。 クラス1は存在しますが、この分類に該当するボードはほとんど生産されていません。 ほとんどの場合、製品の最終用途がクラス1のみを必要とする場合でも、より良いパフォーマンスを確保するためにクラス2にします。 この記事では、IPCクラス2およびクラス3の回路基板のさまざまな設計ルールを理解するのに役立ちます。

IPCには4つの分類があります。 クラス1は、あなたがリモコンで見つけることができるもののような限られた寿命と”単純な”機能を持つ一般的な電気ボードに割り当てられています。 クラス2は専用サービスの電子プロダクトのためです。 これは、テレビ、コンピュータ、またはエアコンに置くことができるように、ボードの寿命が延長されることを期待することを意味します。 クラス3Pcbは、クラス1およびクラス2ボードとは対照的に、公差がより厳しいです。 IPCのプリント基板標準および技術ディレクターであるJohn Perry氏は次のように説明しています:

“クラス3には、継続的な高性能またはパフォーマンスオンデマンドが重要であり、製品のダウンタイムを許容できず、最終使用環境がまれに過酷であり、必要に応じて製品が機能しなければならない製品が含まれています。”

これらの回路基板は信頼性が高い。 それらが軍隊または医学の高性能を例えば達成するのに使用されています。 IPC-6012DSクラス3Aには、宇宙および軍用航空電子工学が含まれています。 それはプリント基板のための一流です。

クラス1–一般電子製品

クラス1ボードは、限られた寿命と簡単な機能を持つ一般的な電子ボードに割り当てられています。 このクラスには、最も典型的な日常の製品が含まれています。 クラス1板は板の作用に影響を与えない限りさまざまな化粧品の欠陥を可能にする。 このようなタイプのボードでは、製品の信頼性は重要な要素ではありません。 例えば、それらはTVのリモート-コントロール、LEDライト、子供のおもちゃ、等で見つけることができます。 それらは企業で製造するべき最も安価な板であるが、限られた平均余命と来る。

クラス2–専用サービス電子製品

クラス2ボードは、より高い信頼性と長寿命を持っています。 それらはクラス1より厳しい基準に続きますが、ある化粧品の欠陥を可能にします。

ここでは、中断のないサービスが望ましいですが、重要ではありません。 クラス2製品は、極端な環境条件にさらされることはありません。 ボードは継続的に動作すると予想されますが、その動作は非常に重要ではありません。 これらの種類の板はあなたのラップトップ、smartphones、タブレット、通信設備、等で実行されます。

クラス3–高性能電子製品

クラス3ボードは、継続的な性能または要求に応じた性能を提供する必要があります。 機器のダウンタイムが発生することはなく、最終使用環境は非常に過酷な場合があります。 検査とテストの高レベルは、厳しい基準でこれらのボード上で実行されます。 これはクラス3板を信頼性が高いようにする。 この部門は生命維持システム、軍装置、電子モニタリングシステム、自動車PCB、等のような重大なシステムを含んでいます。

IPC6012クラス3/A

IPC-6012クラス3/Aは、宇宙および軍用航空電子工学を含む比較的新しいクラスです。 これはプリント回路のための最も高いクラスである。 クラス3/A板は非常に厳しい製造業の規準を板がOuterspace、等のような重大な条件に操作上残るべきであるので要求する。 これらの板は完全さの近くである必要があるので他のクラスと比較されて製造してが高い。 それらは、航空宇宙、軍事空挺システム、およびミサイルシステムで発見されています。

これらすべてのクラスの主な違いは検査の程度です。 これらのクラスは、基板の製造中に許容される欠陥を定義します。

組み立てのクラス2とクラス3の違いは何ですか?

Zestron AmericaのApplication Technology Manager Umut Tosun氏は、”クラス2とクラス3の主な違いは、表面実装部品の部品配置、アセンブリ上の残留汚染物質に基づく清浄度要件、めっきスルーホールおよびPcbの表面に定義されているめっき厚さにあります。”

組み立て中に、表面実装部品がパッドからわずかに配置されることがあります。 これは、通常、電気的および機械的性能に影響を与えないため、視覚的欠陥と呼ばれるものです。 従ってそれはクラス2のサーキットボードのために重要ではないです。 但し、クラス3は欠陥を受け入れないし、このタイプのアセンブリ失策によりサーキットボードは点検を失敗させます。

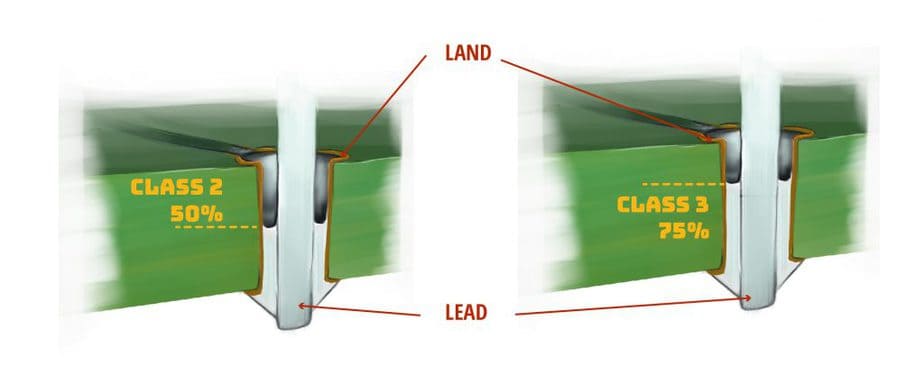

スルーホールリードに必要なバレル充填量は、クラス2では50%、クラス3では75%です。 それが小さいめっきされたによ穴(PTH)にのりを得るために敏感である場合もあるので山脈の助言は鉛の直径上のあなたのPTH15ミルを設計すること こうすれば、のりがバレルを満たすことができるようにそれをもっと簡単にする各側面の7.5ミルがあります。

| 要因 | クラス2 | クラス3 |

|---|---|---|

| 表面実装部品 | はパッドからわずかに配置することができます。 (視覚的欠陥とみなされ、電気的および機械的性能には影響しません) | 視覚的欠陥を含む欠陥は許容されません。 この種の欠陥は、回路基板が検査に失敗する原因となります |

| バレル充填量 | スルーホール-リード50% | スルーホール-リード75% |

PCB製造のクラス2とクラス3の違いは何ですか?

環状リングとドリルブレイクアウト

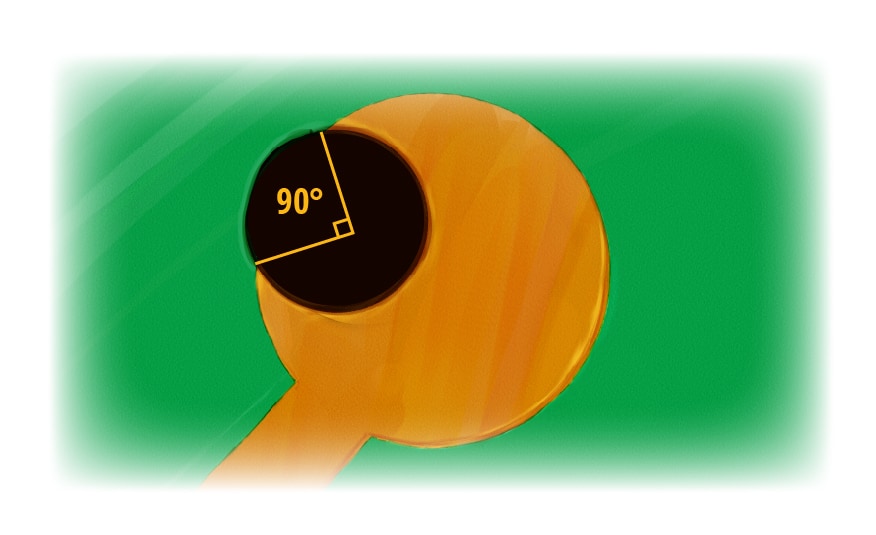

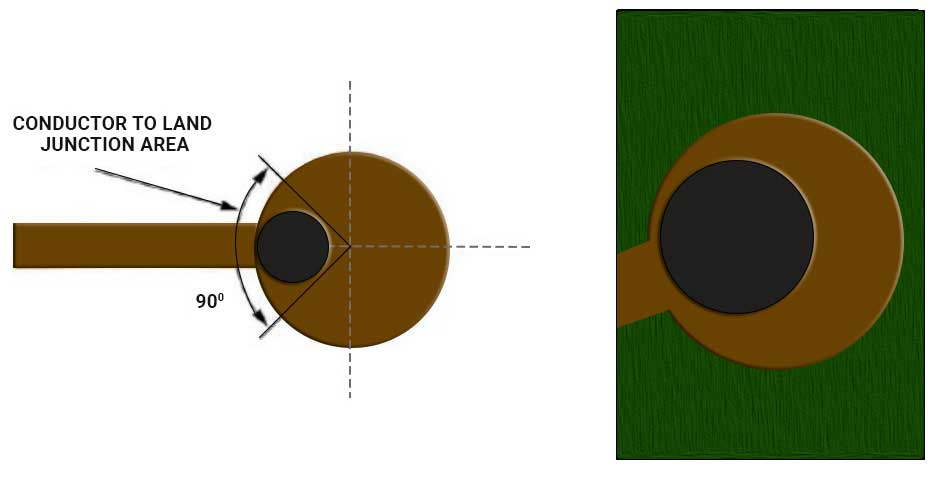

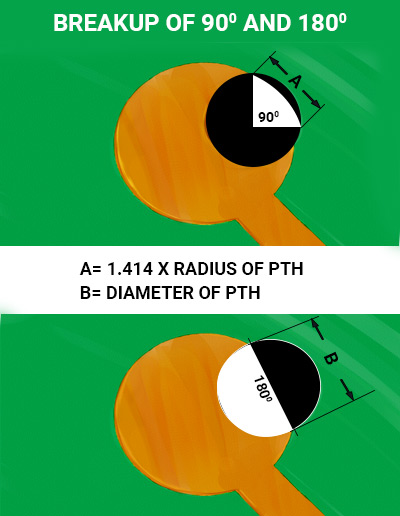

90度環状ブレイクアウト

別のトピッククラス2とクラス3 クラス2はクラス3が持ち上げられるか、または折られた環状リングを受け入れない一方環状リングからのブレイクアウトを可能にする。 クラス3ボードは高い信頼性が必要であり、ブレイクアウトがあるとき、それは本当に壊れているどのくらい、それが本当にパッドとの接続に影響を与 クラス2のために、土地からの穴の90度のブレイクアウトは提供された最低の側面間隔が維持される許可される。

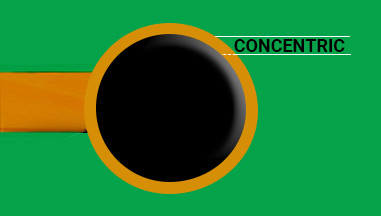

IPCクラス3許容環状リング

導体-ランドジャンクション面積

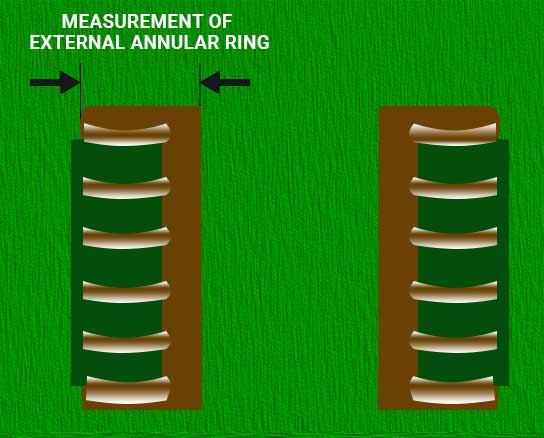

導体ジャンクションを設計図に指定された最小導体幅の20%以上縮小することはできません。 導体接合部は、2ミルまたは最小線幅のいずれか小さい方にする必要があります。 クラス3のために、最低の内部環状リングは1ミルよりより少しである場合もありません。 外的な環状リングは2ミルよりより少しである場合もありません。 それはpthのバレルの内部から土地のパッドの端への測定され、ピット、刻み目、ピンホール、または凹みのような欠陥による隔離された区域の最低の環状

設計された環状リングと製造された/実際の環状リングとの間には違いがあります。 これは、回路基板の製造プロセス中に材料が変化したためです。 クラス3の条件を満たすためには、山脈は材料の転位を発見するのにpluritec機械、ドリルの位置を再スケールするソフトウェアおよび正確にドリルを置く

| 特徴 | クラス1 | クラス3 | クラス3 |

|---|---|---|---|

| めっきによる穴 | 180º土地からの環状リングブレイクアウトは最低の側面間隔が維持されれば受諾可能である。 ランド/導体接合部を最小導体幅の30%以上減少させてはならない。 |

90º土地からの環状リングブレイクアウトは最低の側面間隔が維持されれば受諾可能である。 ランド/導体接合部は、最小導体幅の20%以上減少させるべきではありません。 導体接合部は、0.05mmまたは最小線幅のいずれか小さい方であってはなりません。 |

最低の環状リングは0.05mmよりより少しべきではないです。 最低の外的な環状リングに最低の環状リングの20%の減少があるかもしれません。 |

環状リングの設計ルールは何ですか?

クラス2およびクラス3の受け入れを達成するには、Altiumが公開している以下の表に従ってください。 最初のものは½のozの銅の機械的にあけられた盲目、埋められた、そして穴を通してのための環状リング条件を与える:

IPCのクラス2Drill&1/2のozの銅の

| ドリル | パッド | アンチパッド | PCB厚さ | アスペクト比 |

|---|---|---|---|---|

| 0.006″ | 0.016″ | 0.026-505-2147 0.039″ | 6.5:1 | |

| 0.008″ | 0.018″ | 0.028″ | まで0.062″ | 7.75:1 |

| 0.010″ | 0.020″ | 0.030″ | まで0.100″ | 10:01 |

| 0.012″ | 0.022″ | 0.032″ | まで0.120″ | 10:01 |

| 0.0135″ | 0.024″ | 0.034″ | 最大0.135″ | 10:01 |

IPCのクラス3のドリル&1/2のozの銅のためのパッドの直径

| ドリル | パッド | アンチパッド | PCB厚さ | アスペクト比 |

|---|---|---|---|---|

| 0.008″ | 0.023″ | 0.033″ | まで0.062″ | 7.75:1 |

| 0.010″ | 0.025″ | 0.035″ | まで0.100″ | 10:01 |

| 0.012″ | 0.027″ | 0.037″ | まで0.120″ | 10:01 |

| 0.0135″ | 0.028″ | 0.038″ | まで0.135″ | 10:01 |

そしてこれらのテーブルはさまざまな銅の厚さのためです:

| ドリル&パッド径 | 8層以下 | >8 レイヤー |

|---|---|---|

| IPCのクラス2 | ドリル上のパッドの直径 | ドリル上のパッドの直径 |

| 1/4 oz銅 | 0.010″ | 0.010″ |

| 3/8 oz銅 | 0.010″ | 0.010″ |

| 1/2 oz銅 | 0.010″ | 0.010″ |

| 1 oz銅 | 0.012″ | 0.012″ |

| 2 oz銅 | 0.014″ | 0.014″ |

| 3 oz銅 | 0.016″ | 0.016″ |

| 4 oz銅 | 0.018″ | 0.018″ |

| ドリル&パッド径 | 8層以下 | >8 層 | ドリル&パッド径 | 8層以下 | >8 レイヤー | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| IPCのクラス2 | ドリル上のパッドの直径 | ドリル上のパッドの直径 | IPCのクラス3A | ドリル上のパッドの直径 | ドリル上のパッドの直径 | ドリル上のパッドの直径 | ドリル上のパッドの直径 | ドリル上のパッドの直径 | ドリル上のパッドの直径 | ドリル上のパッドの直径 | |

| 1/4 oz銅 | 0.013″ | 0.015″ | |||||||||

| 3/8 oz銅 | 0.013″ | 0.015″ | |||||||||

| 1/2 oz銅 | 0.013″ | 0.015″ | 1/2 oz銅 | 0.013″ | 0.015″ | ||||||

| 1 oz銅 | 0.015″ | 0.017″ | 1 oz銅 | 0.015″ | 0.017″ | ||||||

| 2 oz銅 | 0.016″ | 0.018″ | 2 oz銅 | 0.016″ | 0.018″ | ||||||

| 3 oz銅 | 0.019″ | 0.021″ | |||||||||

| 4 oz銅 | 0.022″ | 0.024″ |

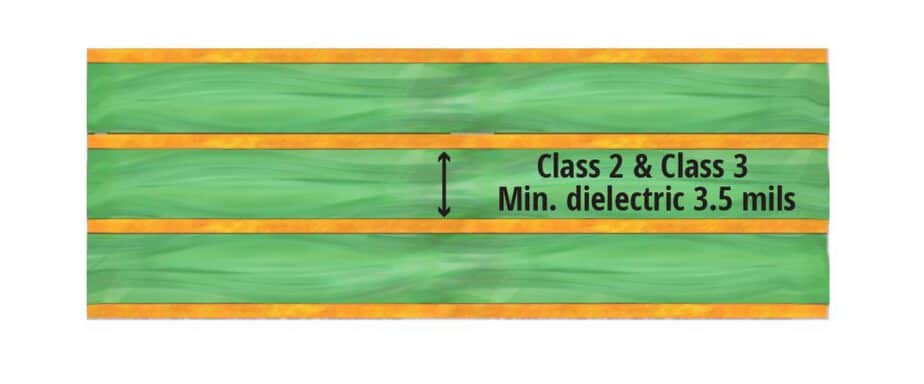

PCB誘電体要件

クラス2およびクラス3の最小誘電体は3.5milです。

PCBスルーホールめっき要件

クラス3の要件は、銅のボイドに対してもより収斂しています。 Circuitnetでは、PWB Interconnect SolutionsのプログラムコーディネーターであるPaul Reidは、”銅ボイドとは、穴のバレル内の銅めっきが欠落している場所であり、掘削された穴の誘電体材料を露出させている。 クラス2は穴の5%の1つの空間を可能にする。 クラス3および3/Aは空間を可能にしない。”クラス2のめっき厚さの条件はクラス3のための1ミルに対して0.8ミルである。

これらは、クラス2とクラス3の間で異なるいくつかの要件にすぎません。 いつものように、私達が与えてもいい最もよい助言はあなたのPCBの製造業者と伝達し合うことです。 彼らはあなたを導き、あなたが初めてそれを正しく得るのを助けます。 またあなたの店があなたのクラス2かクラス3の条件を満たしたことを確かめるためにあなたの板の横断面を要求するべきである。 より詳細な説明については、6DFMの問題に関する記事をお読みください。

仕様要件を検証するためのPCB断面

目視検査およびX線検査では、基板の完全性を保証するには必ずしも十分ではありません。 PCBメーカーが要件を満たしていることを確認するには、断面解析を依頼してください。 この破壊的な手法は、主に顕微鏡を使用してPCB内部構造を検証する最良の方法です。 テストははんだの接合箇所のひび、空間、によ穴の詰物、等のようなさまざまな面があるように、点検できます。

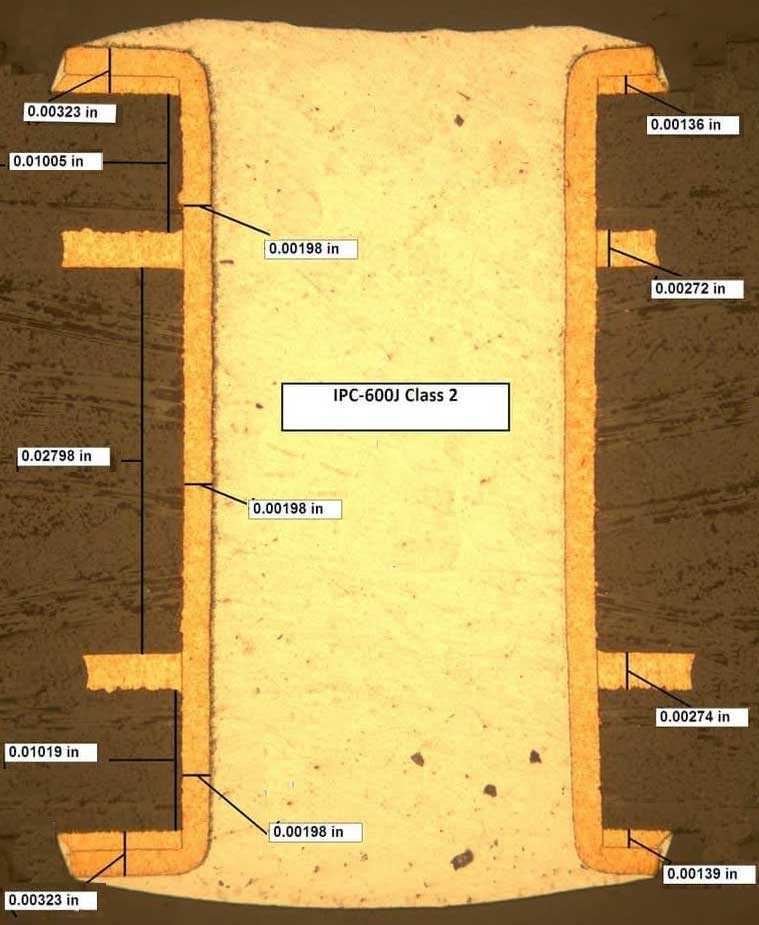

以下は、クラス2の回路基板の断面です:

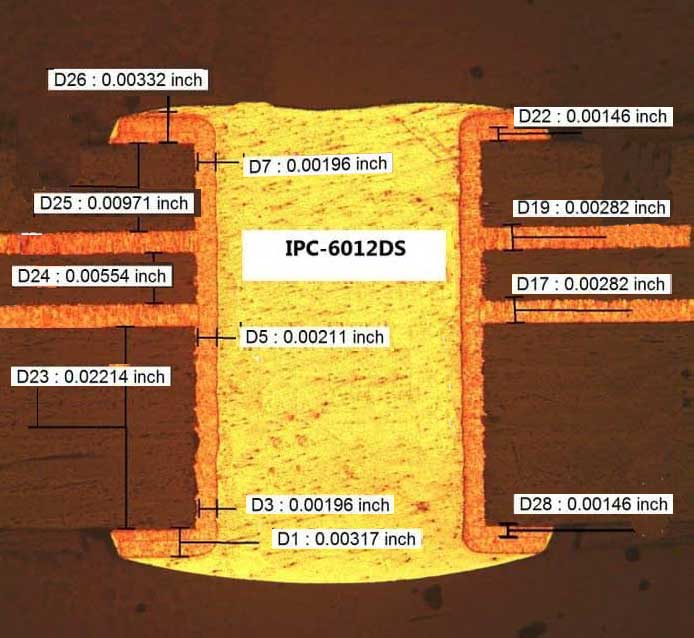

これはクラス3Aボードの断面です:

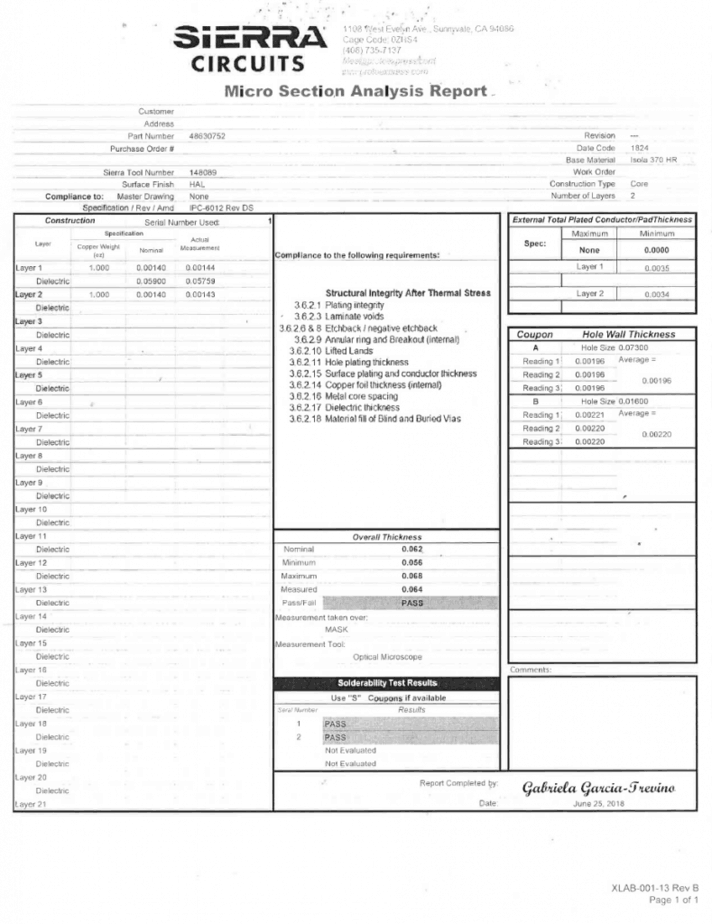

シエラでは、構築プロセスの各ステップで製造するすべての回路基板に対してインプロセス断面を行います。 誘電体、プラズマエッチング、はんだマスクの厚さ、銅、めっきなどをチェックします。 そして私達が顧客の要求を満たさなければ、私達は板を拒絶し、別のものを造ります。 レポートが必要な場合は、最終的な断面を求めることができます。 私達は私達がテストしたすべておよび結果が付いている文書を送ります。 マイクロセクション分析レポートは次のようになります:

検査と合格基準

製品の最終使用後、検査の程度は、PCBがどの分類に分類されるかを選択する際に考慮する必要があります。 検査は、アセンブリがクラス2からクラス3に行くときにコストを駆動する要因の一つであることに注意してください。考えてみると、PCBA(Printed Circuit Board Assembly)は簡単な作業ではありません。 ボードは、すべての部品、材料、およびそれらを一緒に保持するためのはんだで組み立てられた後、適切に機能する必要があります。 あなたのボードがどのクラスに分類されるかによって、検査のために満たさなければならない要件は異なります。 これは、製品の各クラスの合格基準のレベルを設定するためにいくつかのIPC文書が便利になるときです。

Documentation

Circuitnetで、EPTACの副社長であるLeo Lambertは、”回路基板の設計と製造のためのIPC2220シリーズ、基板の性能と品質のためのIPC6010シリーズ文書、基板の許容要件のためのIPC-A600、はんだ付け要件のためのJ-STD-001、および許容要件のためのIPC-A-610である最も重要な文書のリストを作成しました。”

クラス3ボードを航空宇宙分野にのみリンクするという誤解があります。 それは頻繁に本当ですが、クラス3は大気および宇宙空間か他のどの企業にも排他的ではないです。 四つのIPCクラスの基準は、製品のアプリケーションに基づいています。 従って、クラス3はまた航空電子工学、軍の、産業の、および医学の適用のための規準である場合もあります。

多くのクラス3ボードが航空宇宙用であることは理にかなっています。 宇宙に打ち上げられた製品は、重大な故障を防ぐために信頼性が高くなければなりません。 そして付加的な点検は商業および消費者市場のためにちょうど余りに高価である。

クラス3の回路基板が必要な場合は、完全なIPC基準に従って製品を構築する必要があることを意味します。 これは設計および製造のチームが積層の選択、めっきの厚さ、環状リング条件、製造工程、物質的な資格、設備整理、点検規準、等を考慮に入れなければならな すべてのクラス3の条件を満たす板を作り出すため。

より多くの設計情報については、当社の設計サービスチームにご確認ください。

別の記事では、フレキシブルPcbの資格と性能仕様に関する文書であるIPC-6013に準拠したflexのクラス3について説明します。

一方、あなたはIpc-2581ガーバーファイルを引退するように設定し、IPC-6012またはIPC-A-600についての私たちの記事を読むことができます,あなたはどの標準を使